-

Постановка задачи

С целью ознакомления с возможностями новой версии САМ ЛП LVMFlowCV, основанной на методе контролируемого объема, от ОАО «КнААПО» поступило задание на проведение компьютерного моделирования двух отливок. 3D-модели отливок были предоставлены технологами ОАО «КнААПО».

-

КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ЗАЛИВКИ И ЗАТВЕРДЕВАНИЯ

3D-модели отливок с ЛПС представлены на рисунках 1 и 2.

2.1 Технологические данные для моделирования

Исходные данные для компьютерного моделирования задавались согласно действующей технологии на ОАО «КнААПО»:

- метод литья – литье в песчаные формы;

- марка сплава – силумин АК8Л ГОСТ 1583-93;

- температура заливки металла – 710 оС;

- формовочная смесь – песчано-глинистая;

- материал стержня – песчаный, связующее жидкое стекло, отверждение продувкой СО2;

- начальная температура формы – 20 оС;

- покраска:

- а) формы – нет;

- б) стержня – противопригарная краска (спирт + тальк);

- масса отливки с ЛПС:

- а) вариант 1 — 3.81 кг

- б) вариант 2 — 2.36 кг

- напор в мм:

- а) вариант 1 — 105,2 мм

- б) вариант 2 — 72,3 мм

- время заливки:

- а) вариант 1 — 3,6 сек

- б) вариант 2 — 2,8 сек

2.2 Моделирование процесса заливки и затвердевания в модуле

«Полная задача»

2.2.1 Моделирование отливки № 1

Так как при моделировании в модуле «Затвердевание» предполагается, что форма заполнена металлом мгновенно, то есть не учитывается разогрев формы в процессе заливки, то этот вид расчета является предварительным. Для получения более точных результатов был проведен расчет заливки и последующего затвердевания отливки в модуле «Полная задача».

Процесс заливки металла через определенные промежутки времени представлен на рисунках 3а – 3ж.

Процесс затвердевания показан на рисунках 4а – 4ж, усадочные дефекты – рисунках 5а – 5г.

Рисунок 3 — Процесс заливки отливки №1

Рисунок 4 — Процесс затвердевания отливки №1

Рисунок 5 — Усадочные дефекты отливки №1

2.2.2 Моделирование отливки № 2

Процесс заливки металла через определенные промежутки времени представлен на рисунках 6а – 6ж.

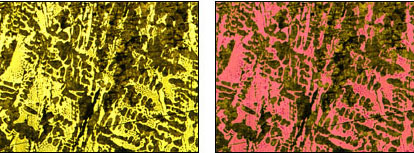

Процесс затвердевания показан на рисунках 7а – 7ж, усадочные дефекты – рисунках 8а – 8г.

Рисунок 6 – Процесс заливки отливки №2

Рисунок 7 – Процесс затвердевания отливки №2

Рисунок 8 – Усадочные дефекты в непрозрачном 3D-виде

-

ВЫВОДЫ

Таким образом, в результате проведенной работы:

- С помощью модуля «Полная задача» в САМ ЛП LVMFlowCV удалось проследить заполнение формы металлом и динамику затвердевания.

- Провели предварительную оценку применяемой на ОАО «КнААПО» технологии изготовления отливки (в телах отливок №1 и №2 наблюдаются усадочные дефекты).

Временные затраты на проведение моделирования представлены в таблице 1.

Таблица 1

| Построение 3D модели, мин. | Импорт геометрии, мин | Ввод начальных условий в LVMFlow, мин | Моделирование заливки и затвердевания металла, мин. | Итого, мин | |

| Отливка №1 | Нет данных | 2 | 3 | 15 | 20 |

| Отливка №2 | Нет данных | 2 | 3 | 7 | 12 |

| Всего | — | — | — | — | 32 |