На сегодняшний день промышленная отрасль машиностроения и, в частности, литейные предприятия претерпевают упадок и снижение производительности. Это связано со снижением спроса на изготавливаемую продукцию, высокой стоимостью сырья и материалов для изготовления продукции, повышением цен на энергию и многие другие факторы.

Чтобы избежать упадка производства необходимо понижать себестоимость продукции, снижать материальные и временные затраты на разработку технологических процессов по изготовлению продукции, как можно быстрее вводить оптимальные технологии и конструкторские разработки в производство.

Для этих целей, в помощь инженерам-технологам разработаны и усовершенствуются различные CAD – программы, позволяющие значительно ускорить процессы разработки технологии и документации. Для литейных предприятий большую ценность представляют такие программы, которые позволяют промоделировать процесс изготовления отливок не прибегая к реальным экспериментам и опытам, требующим высоких затрат как материального так и временного характера. К таким программам относятся: Magmasoft, Procast, Poligon, LVMFlow и другие. Для моделирования процессов затвердевания нами использовалась СКМ LVMFlow.

Предприятие, предоставившее данные для исследования — ООО «Автолитмаш». Оно основано в 1999 году на базе корпусов производственного объединения Воронежпресс. Сегодня это современный машиностроительный завод, производящий запасные части промышленного оборудования методом центробежного литья, литья в кокиль и землю, преимущественно из сплавов бронзы, латуней, чугуна с последующей механической обработкой. В 2010 году предприятие получило заказ на изготовление отливок «втулка коническая» в количестве 5 штук. 3-d модель отливки «Втулка» представлена на рисунке 1.

Рис. 1. Отливка «Втулка коническая»

Коническая втулка является одной из основных деталей конусных дробилок модели КСД 1750, предназначенных для дробления рудных и нерудных полезных ископаемых и аналогичных им материалов (кроме пластических) с временным сопротивлением до 4%

Рис. 2. Устройство конусной дробилки

Заданным сплавом для изготовления детали стала оловянистая бронза марки БрО5Ц5С5 по ГОСТ 613-79. В связи с высокой склонностью свинца, входящего в состав сплава, к ликвации, а также из-за того, что деталь имеет конусность 1:12,7 применение способа центробежного литья затруднено и было принято решение изготовления её кокильным литьём в кольцевой стопочный кокиль с применением дождевого подвода металла, как показано на рисунке 3.

Рис. 3. Отливка «Втулка коническая». 1 – Чаша из ПСС; 2 – Воздух; 3 – Кокиль; 4 – Отливка; 5 – Стержень из ПСС

Также были рассмотрены другие варианты изготовления данной отливки. Эти варианты рассматривались из возможностей предприятия и экономической целесообразности. Среди этих вариантов литьё в кокиль с применением дождевого подвода металла, но учитывая принцип направленного затвердевания (рисунок 4), а также 4 варианта литья в песчано – глинистые формы с различными типами литниково – питающих систем: с боковым подводом, с нижним подводом, с верхним подводом через стояк и с верхним дождевым подводом металла, представленные на рисунке 5 а – г соответственно.

Рис. 4. Литьё в кокиль с дождевым подводом металла

а) б)

в) г)

Рис.5. Литьё в песчано – глинистые формы: а) – с боковым подводом металла; б) – с нижним подводом металла; в) – с верхним подводом металла; г) – с дождевым подводом металла

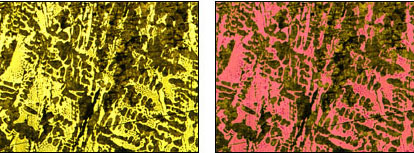

При моделировании базового варианта отливка получилась дефектной с большим количеством усадочных раковин и пористости (рисунок 6а).

а) б)

Рис. 6. Литьё в кокиль

Для варианта литья в кокиль с дождевой системой подвода металла, изображённого на рисунке 4 получили значительно меньшие значения усадочных раковин и пористости, что можно увидеть на рисунке 6б. Вариант литья в ПГФ с верхним подводом металла также показал значительно лучшие результаты по сравнению с базовым, что видно на рисунке 7.

Рис. 7. Вариант литья в ПГФ с верхним подводом

Также мы проанализировали несколько вариантов заливки для нахождения оптимального температурного режима. Для этого мы изменяли температуру заливки сплава (взяли температуры заливки 1150, 1180 и 1200 °С) и температуру нагрева кокиля (250, 300, 350 °С).

Проанализировав вариант литья в кокиль, как показано выше на рисунке 4 были установлены оптимальные параметры температур, способствующие получению отливки с наименьшими дефектами (рисунок 8).

Рис. 8. Термические диаграммы при литье в кокиль

Для данного случая оптимальным режимом плавки будет с температурой заливки 1150 °С и подогревом кокиля до температуры 250 °С. Это позволит снизить усадку в более массивной части

отливки и снизит расходы её изготовление в результате уменьшения затрат энергии на перегрев расплава и снижения затрат газа на нагрев кокиля, а также позволит увеличить рабочий ресурс кокиля, что имеет большое значение для предприятия как с экономической, так и технологической точки зрения.

В результате компьютерного моделированимы можем сделать следующие выводы:

1) Путём компьютерного моделирования с помощью программы LVMFlow мы оценили базовую технологию изготовления отливки «Втулка коническая» и сделали заключение, что технологию необходимо изменить ввиду выявления наибольшего количества дефектов усадочного характера, а также несоблюдения принципа направленного затвердевания.

2) Разработанные варианты изготовления отливки «Втулка коническая» показали гораздо более качественные результаты по сравнению с базовым вариантом.

3) Посредством моделирования в СКМ ЛП LVMFlow мы проанализировали вариант без значительного изменения технологии, который позволит получить практически бездефектную отливку – литьё в кокиль с дождевым подводом металла, как показано на рисунке 4 и предложили оптимальные температуры заливки сплава и нагрева кокиля.

4) Показали возможности компьютерного моделирования как метода поиска оптимальной технологии получения бронзовой отливки «Втулка коническая» При обеспечении соблюдения технологии и поддерживанию вышеуказанных параметров возможно получение отливки с минимальным количеством дефектов, а следовательно и снижение затрат на производство этого изделия.

Литература

1. Воронков Б.Г. Выбор оптимальной системы моделирования литейных процессов / Воронков Б.Г., Турищев В.В // М: — CADmaster. – 2005. № 2. – с. 21-25.

2. Чичко А.Н. Алгоритмы оптимизации кокильной оснастки для САПР литейных процессов / Чичко А.Н., Матюшинец Т.В. // М: — Литейное производство. – 2007. № 6. – с. 33 – 36

Авторы статьи: Т.И. Сушко, Р.О. Новиков, Т.В. Пашнева, И.Г. Руднева