Термин «микроструктура» относится к распределению зерен в стали. Описание микроструктуры включает такие понятия как размер и форма зерна, а также идентификацию микроскопических составляющих, которые присутствуют в стали.

Что такое микроструктура стали?

Обычно под микроструктурой понимают микроструктуру при комнатной температуре. При повышенных температурах различные фазы и их смеси также составляют микроструктуру стали — высокотемпературную. Эту микроструктуру нельзя увидеть в световой микроскоп, а можно только смоделировать, например, на компьютере.

Микроструктуру определяют главным образом с помощью оптического микроскопа путем осмотра полированной и травленой поверхности стали. Каждый микроскопический компонент стали имеет под микроскопом характерный вид, что позволяет оценивать и анализировать микроструктуру. К этим микроскопическим компонентам относятся:

— фазы – феррит, аустенит, цементит и неотпущенный мартенсит;

— смеси фаз – перлит, бейнит и отпущенный мартенсит.

Механические свойства стали в значительной степени определяются именно ее микроструктурой.

Микроструктура стали: феррит, перлит, цементит

Микроструктура при комнатной температуре незакаленных сталей — которые медленно охлаждались от температуры аустенитизации – однозначно зависит от содержания в них углерода.

Эвтектоидные стали (0,77 % углерода) являются обычно полностью перлитными.

Микроструктура доэвтектоидных сталей — углерода менее 0,77 % — обычно представляют собой массивы перлитных зерен с ферритом по границам зерен.

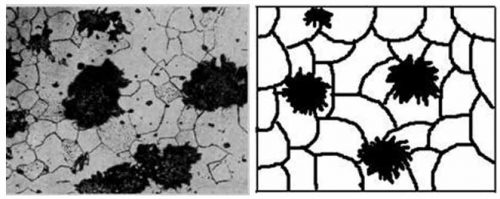

Заэвтектоидные стали — содержание углерода более 0,77 % — содержат перлитные зерна с цементитом по границам зерен.

В доэвтектоидных сталях с содержанием углерода менее 0,2 % доминирующим компонентом микроструктуры становятся зерна феррита с перлитом, который различным образом распределяется между ферритом.

Стальной прокат часто проявляет полосчатую микроструктру, которая представляет собой перемежающиеся полосы ферритных и перлитных зерен, вытянутых по направлению механической деформации при прокатке, ковке или других видах обработки металлов давлением.

Сфероидизация цементита

Цементит в незакаленных сталях обычно находится в тонких пластинах, которые являются составляющей частью перлита. Однако есть возможность изменить этот перлитный цементит в малые, изолированные сферы, которые находятся в матрице из ферритных зерен. Для этого производят специальную термическую обработку – сфероидизацию. Такую структуру называют сфероидизированной сталью. Сфероидизированное состояние стали обычно является состоянием поставки высокоуглеродистых сталей. В таком состоянии сталь легче обрабатывать резанием, чем тогда, когда цементит находится в перлите.

Когда аустенит охлаждают быстро, появляются две дополнительных компонента микроструктуры – бейнит и мартенсит.

Мартенсит – метастабильная фаза

Мартенсит является неравновесной – метастабильной – фазой. Поэтому он отсутствует на фазовой диаграмме железо-углерод. Можно сказать, что мартенсит хотел бы иметь объемно-центрированную кубическую структуру, как феррит, но углерод в аустените искажает его кристаллическую структуру до кубической тетрагональной. При этом, чем больше углерода в аустените, тем больше это искажение и тем прочнее – тверже – мартенсит.

Мартенсит имеет две разновидности под световым микроскопом: реечный и пластинчатый. Рейки образуются при содержании углерода от 0 до 0,6 %, а пластины – от 1 % и более. При содержании в стали углерода от 0,6 до 1 % преобладает смешанная реечно-пластинчатая мартенситная структура.

Отпуск мартенсита

Мартенсит, который образуется в закалочном баке, называют неотпущенным или свежим мартенситом. Если содержание углерода в стали больше примерно 0,3 %, то мартенсит будет слишком хрупким и его применение сильно ограничено. Поэтому большинство «мартенситов» подвергают отпуску путем нагрева до относительно низких температур.

Отпуск мартенсита приводит к образованию в нем очень малых карбидов, которые снижают прочность, но повышают пластичность. После отпуска мартенсит становится темным под оптическим микроскопом.

Температуры начала и конца мартенситного превращения

Для того, чтобы образовался мартенсит, аустенит должен быть охлажден – закален – до температуры ниже температуры Мн – температуры начала мартенситного превращения. С понижением температуре закалки ниже точки Мн количество образующегося мартенсита возрастает, пока при температуре Мк весь аустенит – 100 % — не превратится в мартенсит.

При температуре закалки между точками Мн и Мк cтруктура стали представляет собой смесь мартенсита и остаточного аустенита.

Обе температуры мартенситного превращения – начала Мн и конца Мк – снижаются с увеличением содержания углерода в стали. Поэтому образцы из высокоуглеродистых сталей, закаленные при комнатной температуре, могут содержать значительное количество остаточного аустенита. Остаточный аустенит в обыкновенных углеродистых сталях, закаленных при комнатной температуре, появляется уже при содержании в них углерода примерно 0,4 %.

Бейнит

При скоростях закалки немного меньше, чем это требуется для образования мартенсита, образуется структура, которая называется бейнит. Бейнит похож на перлит в том, что он состоит из феррита и карбидов. Карбидная составляющая бейнита имеет вид упорядоченных нитей или цепочек частиц в отличии от перлита, где карбиды присутствую в виде упорядоченных пластин.

Бейнит встречается в двух формах – верхний бейнит и нижний бейнит – в зависимости от температуры, при которой он образовался. В нижнем бейните карбиды более мелкие и дисперсные. Прочность бейнита приближается к прочности мартенсита, а вязкость часто выше, чем у отпущенного мартенсита при той же самой твердости.

Скорость образования мартенсита

Уникальным свойством мартенсита является его скорость его образования. Она намного выше, чем скорость образования любого другого продукта распада аустенита – феррита, цементита, перлита или бейнита. Мартенсит растет со скоростью примерно в половину скорости звука в стали. Поэтому, когда температура аустенита опускается ниже точки Мн, мартенсит образуется мгновенно, в считанные миллисекунды.

Когда сталь охлаждают из аустенитной области, то фазовая диаграмма рассказывает нам какие продукты распада аустенита будут образовываться первыми. Это – феррит в доэвтектоидных сталях, перлит в эвтектоидных сталях и цементит в заэвтектоидных сталях. Эти фазы образуются сначала по границам аустенитных зерен. Для образования 100%-ного мартенсита сталь нужно охлаждать так быстро, чтобы эти продукты распада аустенита не успели «выпасть» по границам зерен. Возможно, что одна из этих фаз успеет образоваться на границах аустенитных зерен до того, как аустенит достигнет температуры ниже точки Мн. В этом случае эта фаза так и останется там, на границах зерен, полностью окруженная мартенситом, который образуется очень быстро.

Изотермическое превращение аустенита

Если стали охлаждают при постоянной температуре в соляных ваннах так быстро, что аустенит не успевает распадаться, то аустенит будет превращаться изотермически , при постоянной температуре. Такое изотермическое превращение сталей очень хорошо изучено. Для всех сталей установлены четкие зависимости типов продуктов распада аустенита от температуры изотермического превращения и содержания углерода в стали.