Dr. Torbjørn Skaland — Manager of Research. “Elkem ASA Research”, P.O. Box 8040, Vaagsbygd, NO-4675 Kristiansand, S. Norway

Данная статья описывает новый подход к разработке модификатора для получения чугунных отливок с улучшенными эксплуатационными свойствами и позволяющего контролировать усадку во время их затвердевания. Для сфероидизирующей и графитизирующей обработки расплава были разработаны модификаторы на основе ферросилиция, содержащие тщательно сбалансированное количество магния, кальция, церия или лантана, которые позволяют минимизировать отбел и уменьшить формирование усадки в отливках из ВЧ. Кроме того, были разработаны специальные модификаторы, которые содержат серу и кислород в такой форме, которая позволяет им участвовать в реакциях формирования потенциальных центров кристаллизации графита во время ввода модификатора в расплав. Новая концепция модификатора для обработки чугунов разработана для того, чтобы обеспечить более благоприятные условия для образования центров кристаллизации графита в ВЧ наряду с эффективным устранением отбела и усадки. Манипулируя содержанием и типом РЗМ в составе модификаторов, была обнаружена явная зависимость влияния на характеристики кривой охлаждения и микроструктуру отливок при последующем их затвердевании. Образование центров кристаллизации и рост включений графита происходит, главным образом, в конце цикла затвердевания отливки, когда рост графита особенно необходим для противодействия усадке.

Проанализированы результаты множества испытаний, проведённых в действующих цехах крупнейших производителей литья, описаны уникальные особенности новой концепции модифицирования.

Введение.

На основе многолетних лабораторных и промышленных исследованиях с применением экспериментальных графитизирующих и сфероидизирующих модификаторов различных составов, была разработана новая концепция металлургической обработки чугуна на ВЧ. Новизна концепции заключается в том, что во время процесса обработки используется модификатор на основе ферросилиция, легированный не только рядом широко известных модифицирующих элементов, но так же и неметаллическими включениями, которые придают ему ряд специальных особенностей.

Основой для разработки нового модификатора послужили последние фундаментальные исследования, позволившие понять механизм образования зародышей графита в ВЧ. Они показали, что включения графита формируются на неметаллических включениях, состоящих из сложных, но очень устойчивых сульфидов и оксидов 1 .

Традиционно, графитизирующие модификаторы были основаны на ферросилиции, дополнительно содержащем такие модифицирующие элементы как: кальций, барий, стронций, алюминий, цирконий, РЗМ и т.д. Главной целью этих элементов было образование эффективных, гетерогенных центров кристаллизации графита посредством формирования неметаллических включений в результате реакций с серой и кислородом, присутствующих в чугуне. Однако, в связи с ограничениями по содержанию серы и кислорода в чугуне, модификаторы, содержащие указанные элементы, могут достигать предела своего воздействия на расплав, когда их эффективность лимитируется количеством эффективных центров кристаллизации графита, формирующихся после обработки. Таким образом, главная цель новой концепции графитизирующего модификатора заключалась в том, чтобы ввести в модификатор тщательно контролируемое количество таких неметаллических элементов как сера и кислород вместе с вышеупомянутыми модифицирующими элементами, что должно вести к образованию большего количества центров кристаллизации графита. Новый модификатор упоминается в статье как (Ca, Ce, S, O) — содержащий модификатор на основе ферросилиция.

Ряд исследователей доказали положительное воздействие серы на образование центров кристаллизации графита 2,3,4. Кроме того, были выдвинуты предположения о том, что кислород может играть очень важную роль при проведении графитизирующего модифицирования 5,6,7.

Совместное применение и эффект «дополнительного» модифицирующего воздействия от обоих элементов является новым подходом, который был разработан для того, чтобы получить положительный эффект от одновременного ввода кальция, церия, серы и кислорода в процессе образования потенциальных центров кристаллизации графита.

Кальций в модификаторе используется в качестве основного модифицирующего элемента и является главным гарантом эвтектической кристаллизации графита 8 .

Церий обеспечивает нейтрализацию вредных примесных элементов в базовом чугуне, формируя устойчивые металлические соединения 9,10. Церий также имеет большое сродство к сере и кислороду, что ведёт к формированию его очень стабильных оксидов, сульфидов и оксисульфидов 11,12. Указанные неметаллические включения с церием, оказывают положительное воздействие на процесс модифицирования в целом и в течение всего времени затвердевания отливки.

В статье так же описано, что для процесса внутриформенного модифицирования на ВЧ похожий положительный эффект можно получить используя в модификаторе типа ФСМг чистый лантан (La) вместо РЗМ 13.

Уникальные свойства новой концепции производства модификатора.

Новая концепция (Ca, Ce, S, O) – содержащего модификатора обеспечивает формирование большего количества центров кристаллизации графита в ВЧ дополнительно к тем, которые сформировались во время первичной обработки расплава магнием. Это ведет к увеличению количества включений шаровидного графита и улучшает степень его шаровидности, уменьшая, таким образом, количество формирующихся карбидов и тенденцию к усадке. Из-за большего количества включений шаровидного графита модификатор обеспечивает формирование большего количества феррита в структуре ВЧ. Это может являться важным преимуществом при производстве ферритных высокопрочных чугунов с высокими показателями ударной вязкости (например, марка чугуна ВЧ 40/3).

Высокие характеристики формирования центров кристаллизации графита основаны на образовании особых цериево-кальциевых сульфидов и оксидов, которые будут являться эффективными центрами кристаллизации для графита и будут действовать параллельно с ранее образованными оксидам кремния и магния, обеспечивая форсированный рост включений шаровидного графита.

Ввод церия в расплав посредством разработанного графитизирующего модификатора может также привести к отказу от необходимости использования РЗМ, которые попадают в расплав в составе сфероидизирующего модификатора типа ФСМг.

Новый графитизирующий модификатор доказал свою эффективность и в обеспечении формирования новых центров кристаллизации графита при длительных выдержках металла, обработанного магнием, перед проведением вторичного графитизирующего модифицирования (что, как известно, приводит к образованию так называемых «мертвых» чугунов – чугунов, трудно поддающихся вторичному графитизирующему модифицированию).

Новая концепция модификатора, таким образом, обеспечивает эффективность образования центров кристаллизации графита посредством протекания реакций с преднамеренно введенными в модификатор серой и кислородом, формирующих дополнительные центры кристаллизации.

Было обнаружено, что при использовании данного модификатора из-за мощного эффекта увеличения количества включений шаровидного графита и устранения отбела тенденция к формированию усадки также значительно уменьшается. Это особенно относится к типу усадки, который часто встречается в виде пор малого размера в тепловых узлах отливок сложной конфигурации. Доказано, что характерное асимметричное по размерам глобулей распределение графита образуется при формировании графита на последней стадии затвердевания отливки. Такой эффект позднего роста графита будет эффективно противодействовать усадке, когда прибыли уже прекратили функционировать и рост графита особенно необходим для противодействия нарастающим усадочным тенденциям.

Оказалось, что (Ca, Ce, S, O) – содержащий модификатор эффективно формирует центры кристаллизации и способствует росту графита на протяжении всего цикла затвердевания отливок, тогда как обычные графитизирующие модификаторы имеют тенденцию обеспечивать интенсивный рост графита на ранних стадиях затвердевания и обеспечивают незначительный эффект на последних стадиях процесса затвердевания, когда это особенно необходимо.

Пример 1 из практики применения нового модификатора.

Литейный завод (Х) применяет индукционную плавку и «сандвич» процесс обработки базового чугуна на ВЧ. Цель исследования состояла в том, чтобы оценить эффективность различных графитизирующих модификаторов и определить лучший материал для вторичного модифицирования чугуна в струе по технологии MSI (Metal Stream Inoculation) на автоматическом заливочном устройстве, установленном на линии вертикальной формовки. Параметры, по которым проводили сравнение эффективности различных модификаторов, включали: количество, форму и распределение шаровидных включений графита, микроструктуру отливок, механические свойства и тенденцию к усадке.

Обычно, на данном предприятии использовали стронций–содержащий модификатор на основе ферросилиция (Sr-FeSi). Рисунок 1 показывает пример воздействия Sr-FeSi и (Ca, Ce, S, O) – содержащего модификатора на основе ферросилиция на структуру включений шаровидного графита в сечениях отливки «плита» толщиной 5 мм и 40 мм. В результате, отмечено значительное различие в структурах, особенно в сечениях 40 мм, где, как оказалось, (Ca, Ce, S, O) – модификатор обеспечил значительное увеличение количества включений шаровидного графита.

Рисунок 2 даёт сравнительную оценку количества включений шаровидного графита в сечениях отливки толщиной 5, 10, 20 и 40 мм. Как и ожидалось, стронций–содержащий модификатор привел к снижению количества включений глобулярного графита приблизительно с 300 шт/мм2 до 150 шт/мм2 при увеличении толщины сечения с 5 до 40 мм соответственно. Подобный эффект (при увеличении толщины сечения отливки) характерен для большинства рядовых марок графитизирующих модификаторов, представленных на мировом рынке.

(Ca, Ce, S, O) – модификатор продемонстрировал полностью отличное поведение. Гистограммы на рис. 2 и фотографии микроструктур на рис. 1 показывают практически одинаковое количество глобулей в разных по толщине сечениях. Было определено порядка 300 включений/мм2 как в сечении 5 мм, так и в сечении 40 мм той же самой отливки. Фактически же, в сечении толщиной 40 мм концентрация глобулей больше — 340 включений/мм2 против 312 включений/мм2 в сечении 5 мм. Подтверждение этому можно найти, сравнив фотографии микроструктур на рис. 1b и 1d.

Рисунок 1. Пример структур глобулярного графита на тестовой отливке типа «плита». Толщина сечения 5 мм, модифицировано: (a) Sr- содержащим модификатором, (b) (Ca,Ce,S,O)- содержащим модификатором. Толщина сечения 40 мм, модифицировано: (c) Sr-содержащим модификатором, (d) (Ca,Ce,S,O)-содержащим модификатором.

Такое необычное воздействие модификатора на структуру отливки приводит к ряду интересных заключений.

Прежде всего, очевидно, что чувствительность сложных отливок к толщине сечений может быть значительно уменьшена.

Появляется возможность управлять микроструктурой и механическими свойствами отливок, что позволяет делать их однородными даже при наличии существенного разброса по толщине сечений.

Увеличение количества глобулярного графита в толстых сечениях даёт несколько дополнительных преимуществ в части противодействия усадке.

На рисунке 3 показаны примеры теплового узла отливки типа «крестовина», полученной с использованием трех различных модификаторов: Ba – содержащего, Sr – содержащего и нового (Ca, Ce, S, O) – содержащего ферросилиция. Тенденция к усадке существенно разнится во всех трёх случаях.

С применением Ba– и Sr–содержащих модификаторов в тепловом узле отливки образовались массивные усадочные дефекты – большие усадочные раковины. Применение (Ca, Ce, S, O) – содержащего модификатора позволило существенно снизить усадку. Обнаружена только одна усадочная раковина малого размера на линии разреза, проходящей по разъему отливки. Такое сильное противодействие усадке может быть непосредственно связано с динамикой формирования шаровидного графита, т.е. со скоростью роста графита во время процесса затвердевания.

Рисунок 3. Примеры формирования усадочной пористости в отливке типа «крестовина». Модифицировано: (a) Ba – содержащим модификатором, (b) Sr – содержащим модификатором, (c) (Ca,Ce,S,O) – содержащим модификатором.

Рис. 1 и 2 характеризуют типичный результат применения Sr–содержащего модификатора – формирование относительно однородных по размерам глобулей графита и уменьшение их количества при увеличении толщины сечения. (Ca, Ce, S, O) – содержащий модификатор даёт эффект формирования ассиметрично распределённых по размерам глобулей, где большое количество малых по размерам глобулей формируется на последних стадиях затвердевания отливки. Такой поздний рост графита эффективно противодействует усадке, как это продемонстрировано на рисунке 3c в случае применения (Ca, Ce, S, O) – содержащего модификатора.

И Sr–, и Ba–содержащие модификаторы обеспечивают формирование малого количества глобулей в толстом сечении (приблизительно 200-220 на мм2 ), в то время как (Ca, Ce, S, O)–содержащий модификатор способствует формированию порядка 350 глобулей на 1 мм2 в том же сечении.

Так как это явление наиболее ярко наблюдается в толстых сечениях, то, вероятно, что второй тип центров кристаллизации графита, которые активируются на последних стадиях процесса затвердевания, оказывает свое положительное воздействие, в основном, при низких скоростях охлаждения. Результатом такого положительного воздействия является формирование одинакового количества включений шаровидного графита в различных толщинах отливки в сочетании с эффективным контролем за усадкой в толстых сечениях, которые охлаждаются с меньшей скоростью.

Пример 2 из практики применения нового модификатора.

Данный пример из практики литейного завода (ХХ), который производит массивные отливки из ВЧ. На заводе также применяется индукционная плавка, но обработка чугуна проводится в ковше с крышкой. Предприятие постоянно сталкивается с классическими проблемами производства массивных отливок: флотация графита, сегрегация, усадка и довольно низкая степень сфероидизации.

В качестве модификатора используется барий–содержащий ферросилиций, а модифицирование происходит в больших разливочных ковшах. Сравнительные испытания нового (Ca, Ce, S, O) – содержащего и обычного барий–содержащего модификатора при модифицировании в ковше оценивались по влиянию материалов на микроструктуру, механическую обрабатываемость отливок и тенденцию к усадке.

На рисунке 4 показаны микроструктуры, полученные при применении указанных модификаторов в сечениях толщиной 50 мм. Барий–содержащий модификатор показывал, как и ожидалось, однородные по размерам глобули в феррито-перлитной матрице. (Ca, Ce, S, O)–модификатор способствовал получению более широкого разброса по размерам глобулей, а эффект асимметричного их распределения снова был обнаружен со всей очевидностью. В таблице 1 приведены количественные показатели полученных микроструктур.

Рисунок 4. Микроструктура толстостенной отливки. Модифицировано: (a) Ba-содержащим модификатором, (b) (Ca,Ce,S,O) – содержащим модификатором.

Таблица 1. Эффект Ba- и (Ca,Ce,S,O) – содержащих модификаторов на микроструктуру толстостенной отливки (50 мм).

Из рис. 4 и табл. 1 можно заключить, что воздействие (Ca, Ce, S, O)–содержащего модификатора в толстых сечениях более существенно. Обнаружено, что распределение глобулей эффективно минимизировало формирование усадки. Формирование меньших по размерам глобулей обеспечило общее улучшение степени шаровидности графита на 10 %, приблизительно с 80 до 90 %.

Далее, рис. 4b показывает существенное уменьшение количества перлита по границам эвтектических ячеек. Сетка перлита (в случае использования барий содержащего модификатора) была раздроблена на незначительные фрагменты в преобладающей ферритной матрице (в случае использования (Ca, Ce, S, O) – содержащего модификатора). Это происходит из-за формирования большого числа глобулей графита малого размера, возникающих в областях между эвтектическими ячейками, где произошла ликвация элементов, и действующих как эффективные подложки для концентрации на них углерода во время эвтектоидного превращения. Формирование таких глобулей графита на поздних стадиях способствует удалению из матрицы избыточного углерода, эффективно уменьшая, таким образом, риск возникновения вредной сегрегации и формирования карбидов по границам эвтектических ячеек, а также фосфидов, и других нежелательных включений.

Кроме того, при использовании нового модификатора было обнаружено общее улучшение предела прочности при растяжении и показателя ударной вязкости. Данное воздействие на микроструктуру привело к повышению срока службы инструмента при механической обработке на 50 %.

Распределение графита и усадка.

Количество глобулей графита и степень их различия по размерам оказывают сильное влияние на тенденцию к формированию усадки в ВЧ. На рисунке 5 приведены примеры отливок с различным количеством глобулей графита: 150, 250, и 350 шт/мм2 и то, как количество включений влияет на тенденцию к усадке в тепловом узле отливки типа «крестовина».

При наименьшем количестве глобулей (150 на мм2 ) было обнаружено равномерное распределение одинаковых по размерам включений, как результат обработки расплава слабым графитизирующим модификатором, эффективно действующим лишь на ранних стадиях процесса модифицирования. В данных условиях существует небольшая тенденция к формированию усадки.

При среднем количестве глобулей (250 шт/мм2 ) использовался более эффективный модификатор, также действующий на ранних этапах затвердевания отливки и способствующий формированию однородных по размерам глобулей графита. В данных условиях рост графита происходит на более ранних стадиях, что способствует сильному увеличению тенденции к формированию усадочной пористости.

Самое высокое количество глобулей (350 шт/мм2 ) получено при четко выраженном позднем росте включений шаровидного графита, которое показывает наличие в микроструктуре малого количества больших по размерам глобулей и множество малых. Тенденция к усадке была сильно уменьшена или даже почти устранена за счёт такого существенного различия глобулей по размерам, соотношению количества больших и малых и их распределения.

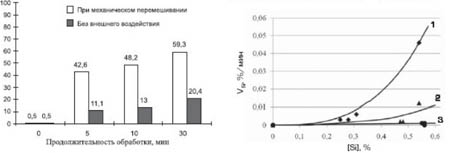

Термический анализ также может предсказать усадку и картину формирования графита во время затвердевания отливки. На рисунке 6 показаны примеры производных кривой охлаждения для кальций– содержащего модификатора на основе ферросилиция и для (Ca, Ce, S, O) – содержащего модификатора. Выходной характеристикой этого анализа кривой охлаждения, полученного при использовании системы ATAS компании “NovaCast AB”, Швеция, является Характерный Фактор Графита 2 (GRF2), который дает информацию о форме кривой охлаждения в конце затвердевания. Когда формирование графита продолжается во время всего процесса затвердевания, это означает, что скрытая теплота кристаллизации также выделяется непрерывно. Кривая охлаждения остается плоской до самого конца кристаллизации и сопровождается резким падением, так как затвердевание закончено. Это дает чёткий переход в производной, а значение GRF2 при этом оказывается выше по сравнению с эффектом от применения (Ca, Ce, S, O) – содержащего модификатора, который дает намного меньший GRF2 (порядка 70), по сравнению с кальций–содержащим модификатором (порядка 115). Это позволяет определить более позднее формирование графита и лучшее сопротивление усадке на финальной стадии затвердевания.

Рисунок 5. Эффект воздействия количества глобулей и их распределения по размерам на усадку в ВЧ в тепловом узле отливки. (a) 150 глобулей/мм2 , небольшая усадка, (b) 250 глобулей/мм2 , большая усадка, (c) 350 глобулей/мм2 , незначительная усадка. (a) и (b) однородные по размерам глобули графита, (c) заметен значительный разброс по размерам глобулей

Рисунок 6. Производные кривых охлаждения, по данным системы ATAS для Ca-содержащего модификатора на основе ФС 75 (слева) и (Ca,Ce,S,O)-содержащего модификатора (справа). Меньший Характерный Фактор Графита 2 (GRF2) указывает на меньшую тенденцию к усадке в конце затвердевания отливки

Получение ВЧ методом внутриформенного модифицирования.

Литейный завод, специализирующийся на производстве отливок способом внутриформенного модифицирования, испытывал серьезные проблемы с усадкой в сложном участке теплового узла отливки. Четыре отливки были выбраны для проведения исследования, из которых две были произведены, с использованием ФСМг, содержащего мишметалл (РЗМ), а две другие с использованием лантан–содержащего модификатора. Состав двух модификаторов приведен в таблице 2. Фотографии микроструктур образцов приведены на рисунке 7.

Таблица 2. Состав сфероидизирующих модификаторов ФСМг, использованных при внутриформенном модифицировании.

Лантан–содержащий модификатор способствовал формированию значительно большего количества глобулей графита по сравнению с мишметалл содержащим модификатором (280 глобулей/мм2 против 170 глобулей/мм2 ), а степень шаровидности графита на оказалась 5 % выше.

Было отмечено, что при использовании лантан–содержащего сфероидизатора массивная усадочная пористость была устранена, что продемонстрировано на нижнем ряде фотографий рис. 7. Мишметалл содержащий модификатор не устранил образования значительной усадки в тепловом узле отливки, а лантан–содержащий модификатор полностью исключил данный дефект.

Было обнаружено формирование явно ассиметричного по размерам распределения глобулей графита с преобладанием малых диаметров на поздних стадиях процесса кристаллизации расплава при использовании лантан–содержащего модификатора, что показано на полированных образцах и гистограмме распределения глобулей по размерам (рис. 7). Именно эти малые по размерам и формирующиеся на последней стадии включения шаровидного графита являются главной причиной эффективного контроля над усадкой посредством лантан–содержащего модификатора на основе ФСМг.

Рисунок 7: Результаты исследования отливок, произведенных с использованием мишметалл- и лантан–содержащих модификаторов на основе ФСМг для внутриформенного модифицирования. Усадочная пористость (нижний ряд фотографий), формирующаяся при использовании мишметалл содержащего модификатора, была полностью устранена после применения лантан–содержащего модификатора.

Выводы.

В результате проведенного исследования можно сделать следующие выводы:

Описан новый подход к разработке графитизирующего модификатора для ВЧ. Новый модификатор на основе ФС75 для вторичного графитизирующего модифицирования ВЧ доказал свою эффективность с точки зрения улучшении структуры и свойств отливок. Он содержит тщательно контролируемое количество кальция и церия, которое было подобрано с учетом минимизации отбела и нейтрализации вредного воздействия примесей в чугуне.

- Новый модификатор также содержит небольшое, тщательно контролируемое количество серы и кислорода в такой форме, при которой они легко вступают в реакции с кальцием и церием во время ввода модификатора в расплав. Специальный состав модификатора разработан для того, чтобы создать наиболее благоприятные условия формирования зародышей графита, наряду с очень эффективным устранением отбела и усадки в ВЧ.

- Опыт, полученный в результате испытаний на литейных заводах, доказал, что новая концепция (Ca,Ce,S,O) – содержащего модификатора особенно востребована для создания условий эффективной «серой» кристаллизации чугунов не восприимчивых к графитизирующей обработке. Достигнута эффективная минимизация усадочной пористости в сложных тепловых узлах отливок.

- Новый (Ca,Ce,S,O) – содержащий модификатор снижает чувствительность структуры графита к перепадам по толщине сечений отливок сложной конфигурации. Получено асимметричное распределение по размерам включений шаровидного графита. Такое распределение графита является инструментом минимизации усадки, перлита, выделяющегося по границам эвтектических ячеек, и карбидов.

- Обнаружено, что лантан–содержащий модификатор на основе ФСМг для внутриформенного модифицирования эффективно устраняет усадку аналогичным способом (посредством эффекта роста малых по размерам глобулей графита на поздней стадии кристаллизации).

Контроль за усадкой высокопрочных чугунов посредством формирования и роста включений графита.pdf

СПИСОК ЛИТЕРАТУРЫ

1. Skaland, T., A Model for the Graphite Formation in Ductile Cast Iron, Ph.D. Thesis 1992:33, The University of Trondheim, NTH, Department of Metallurgy, Norway, (1992)

2. Chisamera, M., Riposan, I., Proc. 5th Int. Symp. On the Physical Metallurgy of Cast Iron, Nancy, France, Sept. (1994)

3. Lalich, M.J., Hitchings, J.R., “Characterization of Inclusions as Nuclei for Spheroidal Graphite in Ductile Cast Iron”, AFS Transactions, pp.653-664, (1976)

4. Mercier, J-C., Paton, R., Margerie, J-C., Mascre, C., “Inclusions dans les spheroides de graphite”, Fonderie, April (1969)

5. Tartera, J., “Cast Iron Inoculation Mechanisms”, AFS Int. Cast Metals J., pp.7-14, December (1980)

6. Nakae, H., Koizumi, H., Takai, K., Okauchi, K., “Nucleation of Graphite in Inoculated Cast Iron”,Trans. Japan Foundrymen’s Society, vol.11, pp. 34-39, (1992)

7. Podrzucki, C., Fras, E, Lopez, H.F., “The Inoculation of Cast Iron: Role of Oxygen”, AFS Transactions, (2000).

8. Bilek, P.J., Dong, J.M., McCluhan, T.K., “The Role of Ca and Al in Inoculation of Gray Iron”, AFS Transactions, pp.183-188, (1972)

9. Park, J., Loper, C.R., “Neutralizing of Lead in Gray Iron Melts Using Misch Metal”, AFS Transactions, (2000) 10. Udomon, U.H., Loper, C.R., “Comments Concerning the Interaction of Rare Earth’s With Subversive Elements In Cast Irons”, AFS Transactions, pp.519-522, (1985)

11. Kozlov, L.J., Vorobyev, A.P., “The Role of Rareearth Metals in the Process of Spheroidal Graphite Formation”, Cast Metals, vol.4, no.1, (1991)

12. Warrick, R.J., “Spheroidal Graphite Nuclei in Rare Earth and Magnesium Inoculated Irons”, AFS Cast Metals Research J., pp.97-108, Sept., (1966)

13. Dunks, C.M., “In-the-mould Worldwide – Today and tomorrow”, AFS Transactions, (1982)