Компания АВР Induction Systems GmbH

Главная » Литейное оборудование » Компания АВР Induction Systems GmbH

О компании

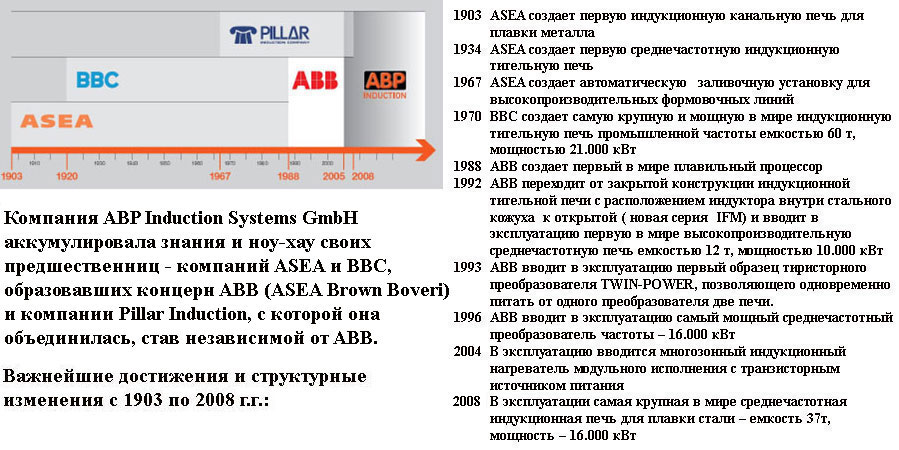

ABP Induction Systems GmbH входит в число мировых лидирующих компаний в области индукционной плавки и нагрева металла.

Головной офис компании, работающей на пяти континентах, находится в г.Дортмунд ( Германия), отделения компании имеются в США, Бразилии, Швеции, России, Китае, Индии и Таиланде.

История развития компании АВР Induction Systems GmbH неотделима от истории развития индукционной плавки металла. Она начинается более 100 лет тому назад с создания компанией ASEA первой в мире плавильной индукционной печи.

Компании ASEA и BBC являлись практически единственными зарубежными поставщиками индукционных плавильных печей на рынок Советского Союза. Их оборудованием оснащены крупнейшие литейные производства. В 1971 г. BBC продает лицензию на производство крупнотоннажных индукционных печей промышленной частоты Министерству электротехнической промышленности СССР.

В постсоветский период компанией АВВ – АВР в Россию поставлено более 30-ти среднечастотных плавильных комплексов емкостью от 1т до 30т с единичной мощностью преобразователей до 12000 кВт.

Интенсивные научно-исследовательские и опытно-конструкторские разработки были и остаются базой для производства передовой и высококачественной продукции широкого ассортимента, отвечающей постоянно растущим требованиям потребителей во всем мире.

Помимо поставки оборудования с системами управлению, находящимися на современном уровне автоматизации и информационной техники, повышенный приоритет в компании получила также сфера таких услуг, как консультативная помощь, планирование, инжиниринг при проектировании плавильного участка, монтаж, сдача в эксплуатацию и обучение персонала.

В настоящее время во всем мире практически на каждом литейном производстве используются компоненты и системы фирмы ABР.

ПРОГРАММА КОМПАНИИ

- Индукционные плавильные печи для плавки чугуна и стали емкостью от 250 кг до 37 т со скоростью плавки до 36т/час

- Индукционные печи тигельные и канальные для хранения жидкого чугуна емкостью до 155 т

- Автоматические заливочные установки с индукционным нагревом и без нагрева для серого чугуна и чугуна с шаровидным графитом полезной емкостью до 20 т к автоматическим формовочным линиям

- Индукционные плавильные, разливочные печи и печи для хранения цветных металлов ( алюминий, медь, цинк)

- Индукционные нагревательные установки для нагрева под пластическую деформацию и для термообработки

- Всевозможные дополнительные устройства и оборудование для повышения эксплуатационной надежности, оптимизации технологических процессов, сокращения простоев и модернизации находящихся в эксплуатации индукционных систем

ПЛАВКА

Технические решения в области индукционных тигельных печей средней частоты в последние годы позволили резко увеличить скорость плавки металла. Развитие статических преобразователей частоты дало им ряд преимуществ, включая высокую эффективность, надежность, минимальные затраты на обслуживание и низкие капитальные затраты.

Для трех основных задач литейного производства – плавки, хранения и разливки металла — ABP Induction предлагает индукционные печные системы, гарантирующие максимальную эффективность и экономичность, необходимые в современном литейном производстве.

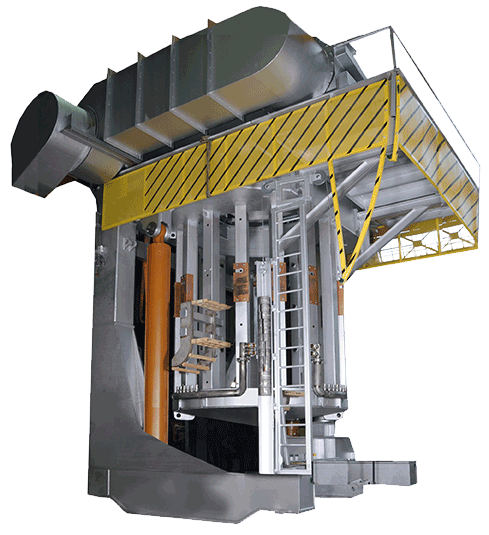

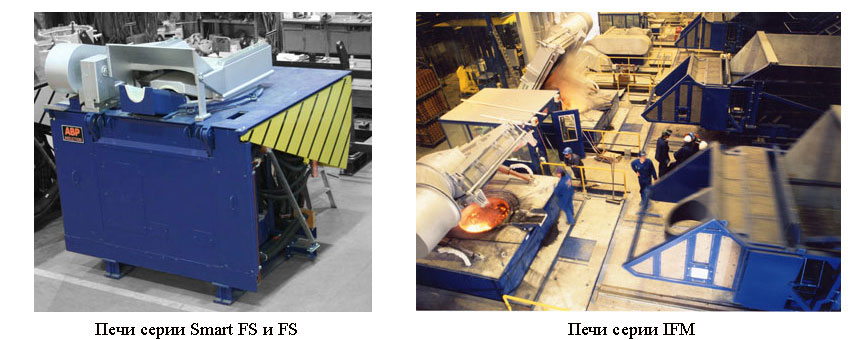

Для плавки черных металлов ABP Induction предлагает приведенные ниже серии среднечастотных индукционных тигельных печей в максимальной степени приспособленные для различных применений и производственных требований:

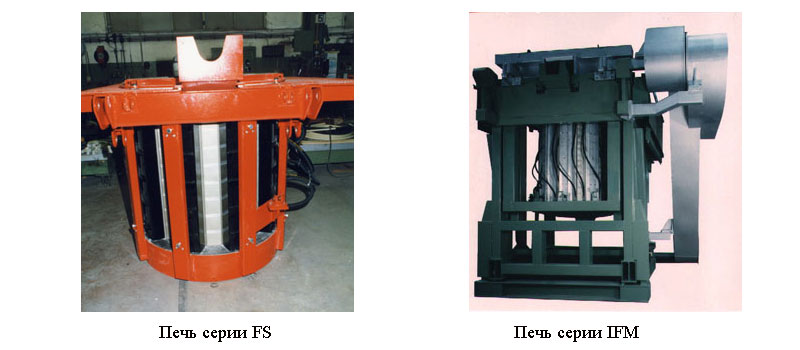

- Серии Smart FS и FS – емкостью от 250 кг до 6000 кг с источниками питания мощностью от 250 кВт до 4800кВт

- Серия IFM – высокопроизводительные индукционные тигельные печи емкостью от 6т до 37т мощностью до 16000 кВт

- Крупнотоннажные индукционные тигельные печи емкостью 20 – 60 т мощностью до 17000 кВт

В литейном производстве цветных металлов, как среднечастотные тигельные печи, так и канальные печи доказали свою способность быть неоценимым плавильным средством.

Тигельные индукционные печи для плавки цветных металлов тех же размеров и конструкции, как для черных металлов.

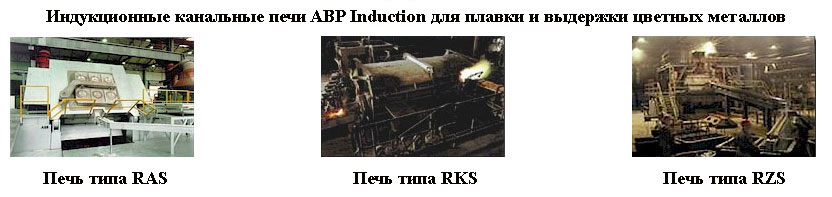

Индукционные канальные печи для плавки алюминия и его сплавов:

- серия RAS емкостью от 8 до 67 т с индукторами мощностью от 300 до 1200 кВт

Индукционные канальные печи для плавки меди и ее сплавов:

- серия RKS и RMS емкостью от 6 до 60 т с индукторами мощностью от 200 до 2000 кВт

Индукционные канальные печи для плавки цинка и его сплавов:

- серия RZS и RZB емкостью от 1,5 до 105 т с индукторами мощностью от 300 до 800 кВт

Каждый из продуктов и сервис базируется на оправдавших себя на практике и одобренных Клиентами надежных инновационных решениях ABP Induction.

ОСОБЕННОСТИ КОНСТРУКЦИИ ИНДУКЦИОННЫХ ТИГЕЛЬНЫХ ПЕЧЕЙ

- Открытая, доступная для ремонта и обслуживания конструкция

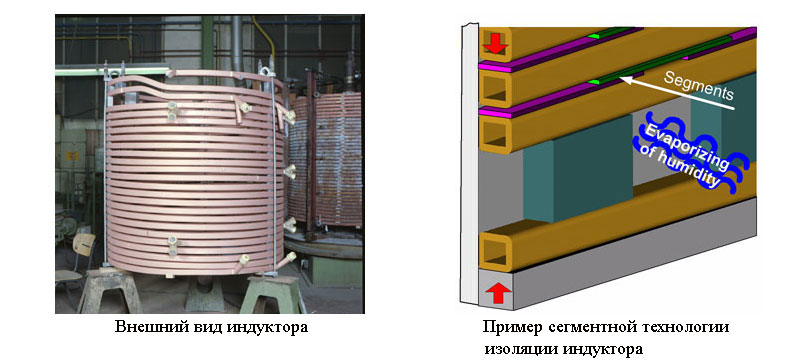

- Односекционный выполненный из прямоугольной медной трубки индуктор с сегментной электроизоляцией, обеспечивающей быструю и эффективную сушку футеровки.Крепление витков за счет вертикальной стяжки и прижимных магнитопроводов без использования каких-либо накладных фиксирующих витки индуктора деталей.

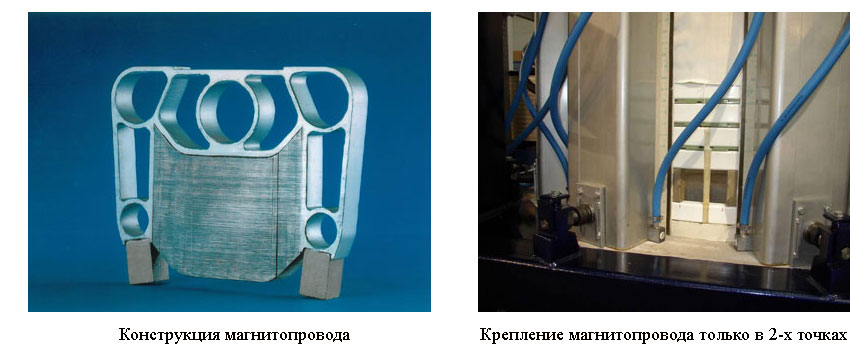

- Магнитопроводы с воздушным охлаждением для печей серии FS и магнитопроводы специальной конструкции с алюминиевым корпусом, отличающиеся высокой вибропоглощающей способностью, для высокомощных печей серии IFM

- Совмещенные с вытяжным зонтом крышки печей без гидроцилиндра на платформе печи

ИСТОЧНИКИ ПИТАНИЯ ИНДУКЦИОННЫХ ТИГЕЛЬНЫХ ПЕЧЕЙ

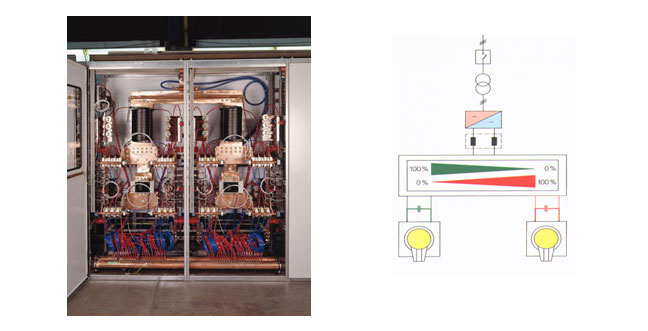

В качестве источников питания используются транзисторные и тиристорные преобразователи частоты на новейших тиристорах IGST и транзисторах IGBT модульной конструкции.

Преобразователи обладают высокой степенью надежности, 100% защищенностью от любых аварийных ситуаций за пределами преобразователя, низкими требованиями к обслуживанию и К.П.Д. выше 98%.

Система управления преобразователем базируется на цифровой технике. Цифровое устройство управления инвертором ( DICU) полностью спроектировано по цифровой технологии, не требует дополнительных hard – средств, имеет внутреннее тестирование и возможность дистанционного диагностирования через модем

Выпускаются в стандартном исполнении для питания одной печи и в исполнении TWIN-POWER или MULTY – POWER для одновременного питания 2-х и более печей.

Система TWIN-POWER это:

- любое распределение мощности между печами,

- не требуется времени на переключения,

- исключается перегрев металла в режиме хранения,

- используется только один трансформатор,

- выполнимы всевозможные производственные требования, в частности, ведение плавки в одной печи и поддержание необходимой температуры расплава при его разливке из другой печи или ведение одновременной плавки в 2-х печах с любым необходимым распределением мощности между ними, а также спекание футеровки в одной из печей при работе второй печи.

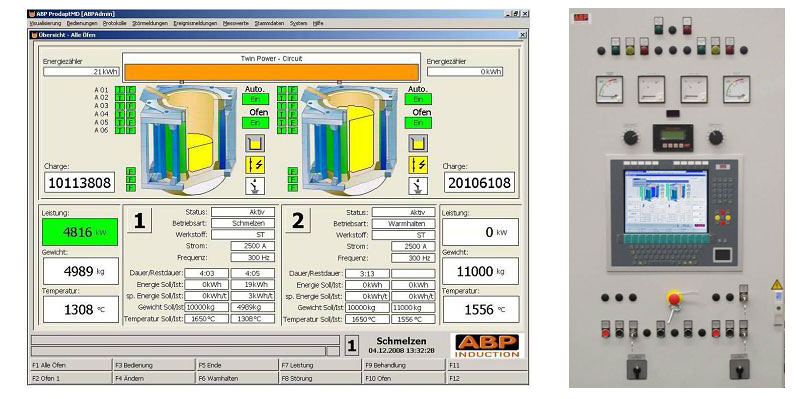

СИСТЕМЫ УПРАВЛЕНИЯ

Система управления использует современные средства автоматизации и информационной техники. Осуществляя непрерывный автоматический контроль плавильной системы она гарантирует ее надежность. При этом возможно управление всем процессом плавки, как в ручном, так и в автоматическом режиме с постоянным контролем и регистрацией всех необходимых параметров процесса и установки.

Система имеет программы для осуществления следующих процессов:

- Автоматическая плавка металла

- Автоматическое спекание футеровки

- Автоматический ввод печи в эксплуатацию после перерыва в работе ( «холодный старт»)

- Автоматический режим выдержки металла в печи при постоянстве его температуры

В процессе работы контролируются, отображаются на экране промышленного компьютера и фиксируются:

- Количество металла в печи

- Электрические параметры режима работы

- Температура воды в каждой цепи водоохлаждения

- Контроль состояния футеровки печи

При отклонении контролируемых параметров от допустимых значений подается звуковой и визуальный сигналы

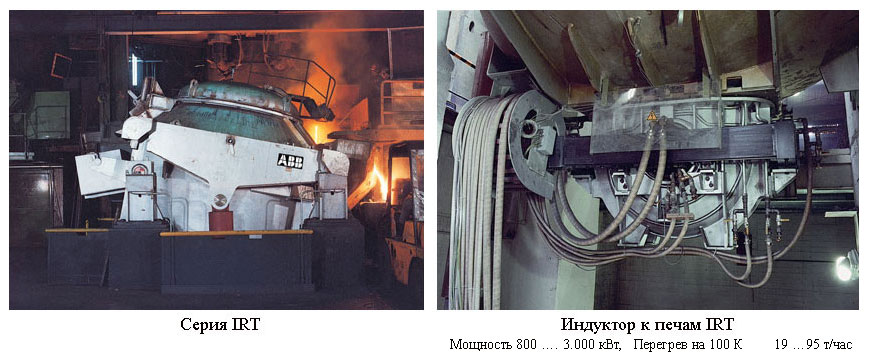

ХРАНЕНИЕ И ДОВОДКА

Для хранения жидкого чугуна с сохранением его температуры или для его доводки по температуре и хим. составу используются как тигельные, так и канальные печи:

- Индукционные тигельные печи серии OCQ емкостью от 13 т до 100 т, мощностью от 1500 кВт до 10000 кВт

- Индукционные канальные печи серий IRT и LFR емкостью от 13 т до 155 т с индукторами единичной мощности от 500 кВт до 3000 кВт

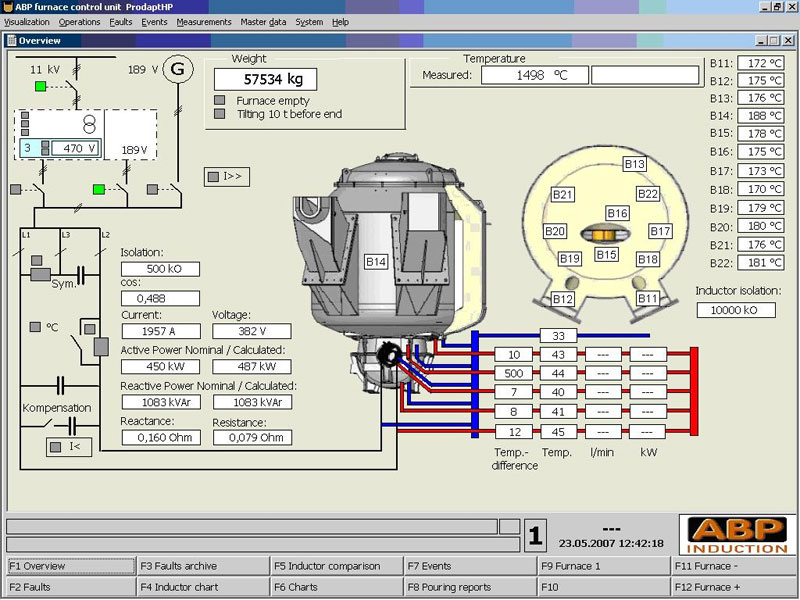

Система управления осуществляет мониторинг электрических параметров установки, параметров системы водоохлаждения и состояния футеровки индуктора.

ЗАЛИВКА ФОРМ

Автоматизация процесса заливки форм — обязательное условие производства высококачественного литья.

ABP Induction, обладая многолетним опытом в производстве оборудования для автоматической заливки, является его основным поставщиком в глобальном масштабе.

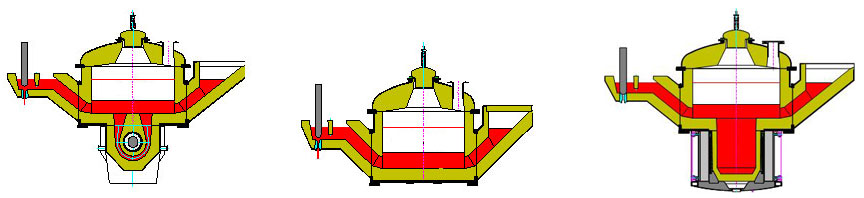

В производственной программе компании установки PRESSPOUR® серии ОСС с индукционным подогревом расплава и POUROMAT серии OCU без подогрева расплава.

В установках обеих серий используется так называемая «чайниковая» конструкция с 2-мя сифонами : один — для заполнения установки расплавом, второй – с разливочным носком со стопорным механизмом для заливки форм.

Для транспортировки металла из ванны в разливочный носок используется автоматически регулируемое избыточное давление газовой среды ( сжатый воздух при заливке серого чугуна и инертный газ при заливке чугуна обработанного магнием).

Оборудование выполняет две основные функции, а именно поддержание расплава в состоянии готовности к заливке форм и заливка расплава в литейные формы в соответствии с установленными требованиями.

Автоматическая система управления осуществляет заливку форм либо по программе, введенной в память системы путем выполнения первой заливки вручную, либо с обратной связью по уровню металла в заливочной чаше во время заливки формы. В последнем случае используются для контроля уровня расплава в чаше либо видеокамера, либо лазерный датчик.

Система управления, как и в канальных печах, осуществляет мониторинг электрических параметров установки, параметров системы водоохлаждения и состояния футеровки индуктора.

Установки оснащаются устройствами ввода модификаторов в струю расплава при заливке формы.

Применение заливочных установок позволяет обеспечить производство высококачественных отливок и сократить потери, связанные с попаданием шлака в отливки, переливами и недоливами, недостаточной температурой расплава.

Накопленный багаж знаний в этой области дает возможность ABP Induction удовлетворить также и специфические требования клиентов к установкам для заливки форм.

Установки серии OCC используются для автоматической заливки форм при производстве отливок из серого и высокопрочного чугуна, стали и медных сплавов. Они имеют полную емкость по чугуну от 2,9 т до 25 т и мощность от 130 кВт до 500 кВт.

Установки серии OCU имеют полезную емкость по чугуну от 1500 кг до 6000 кг и также используются для автоматической заливки форм при производстве отливок из серого и высокопрочного чугуна и медных сплавов, но в отличие от установок OCC допускают полный слив металла, что делает целесообразным их применение при частой смене марок заливаемого металла.

НАГРЕВ

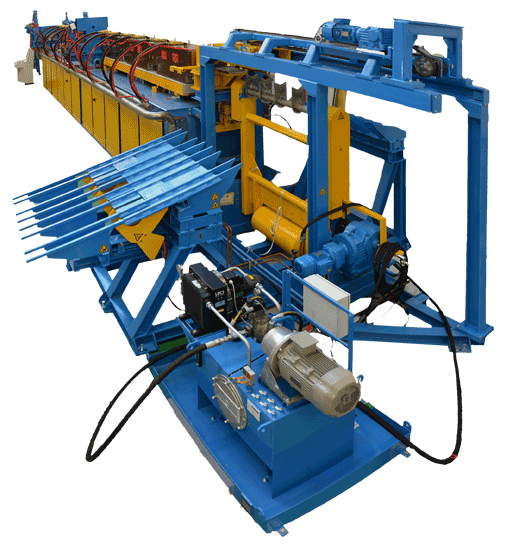

Компания АВР Induction c 2003г. возобновила производство индукционных нагревательных установок для нагрева заготовок перед ковкой или прокаткой на основе нового отвечающего современным требованиям подхода к их проектированию.

Установки индукционного нагрева должны обеспечить необходимую ( часто высокую) производительность при высокой точности достижения температуры нагрева, равномерности нагрева заготовки по сечению и длине и минимальных потерях материала на окалину одновременно с хорошей воспроизводимостью процесса. При этом нагреватели должны иметь высокий к.п.д., учитывая все возрастающую цену электроэнергии. Удовлетворение этих требований является не простой задачей, требующей новых идей и подходов к ее решению.

Нагрев заготовок, как правило, осуществляется по мере их прохождения через несколько индукторов, питающихся от источника средней частоты. Очевидно, что нагреть заготовки с равномерным распределением температуры, без их склеивания и с минимальным расходом электроэнергии можно было бы в том случае, если бы в руках оператора была бы возможность осуществлять тот режим нагрева, который оптимален по мере прохождения заготовки через каждый из индукторов.

При традиционном подходе к проектированию индукционных нагревательных установок такая возможность существует лишь отчасти, а именно за счет использования индукторов с различным числом витков. Таким образом достигается различная мощность каждого из индукторов и соответственно режим нагрева заготовки. Это решение имеет ограниченные возможности особенно в случае, когда в установке должны нагреваться заготовки определенной гаммы размеров с разной производительностью. Кроме того, заготовки из ферромагнитного материала на входе в первый из индукторов будучи «холодными» требуют с точки зрения желаемой равномерности нагрева по сечению нагрева на относительно более низкой частоте, чем в последующих индукторах, когда они уже потеряют магнитные свойства. Недостатком традиционных установок также является необходимость иметь в качестве запасных индукторов их полный набор, т.к. все они отличаются по числу витков.

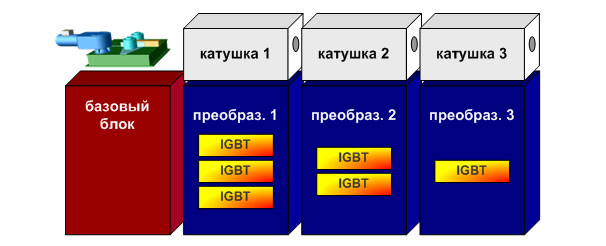

С учетом вышеизложенного АВР Induction разработала установки «зонного» индукционного нагрева с оптимальным нагревом заготовок по мере их прохождения через индукторы. Это достигается с использованием новых транзисторных модульных IGBT-мультипреобразователей частоты на базе IGBT технологии. Модульные преобразователи частоты имеют несколько IGBT – блоков мощностью 250 кВт каждый, содержащих в себе выпрямитель и инвертор. Каждый из индукторов питается от необходимого числа преобразовательных модулей и имеет соответствующую частоту тока. Таким образом, по мере прохождения индукторов заготовка нагревается на разную глубину и с разной интенсивностью несмотря на то, что все индукторы имеют одно и то же число витков.

Установка имеет процессорную систему управления.

Процессор «PRODAPT-FX» предназначен для управления процессом нагрева заготовок в тяжелых условиях кузнечного производства.

Процессор «PRODAPT-FX» предназначен для управления процессом нагрева заготовок в тяжелых условиях кузнечного производства.

Он помогает оператору найти оптимальные значения режима нагрева для конкретной заготовки и сохранить их в памяти для последующего воспроизведения.

Управление процессом нагрева отражается на экране таким образом, что оператор может постоянно следить за ним и реагировать в режиме реального времени.

Разработанная программа по управлению процессами нагрева позволяет найти оптимальные настройки нагрева без длительных и дорогостоящих проб.

В производственной программе компании установки для нагрева заготовок под ковку, в том числе и длинномерных заготовок, и нагрева труб.