Интер Ресурс

Главная » Литейное оборудование » Интер Ресурс

О компании

Компания FOUNDRY AUTOMATION Srl является одним из ведущих производителей стержневых комплексов и роботизированных центров для производства стержней, а также формовочного оборудования.

FOUNDRY AUTOMATION Srl имеет большой опыт в литейной промышленности, специализируется в проектировании и производстве оборудования работающего по всем современным процессам, включая cold-box процессы, hot-box и литье оболочковые формы, чтобы удовлетворить потребности литейных заводов с производством изделий из чугуна и алюминиевых сплавов.

Спектр оборудования обеспечивает потребности как единичного, так и массового производства.

В состав поставки входят как сами стержневые автоматы, так и все необходимое периферийное оборудование для обработки, съема стержней, простановки в модельную оснастку, зачистки, сборки в пакеты, окрашивания, сушки; смесители стержневой смеси, системы транспорта песка и стержневой смеси, газогенераторы, нейтрализаторы и т.д.

Центральный офис и завод FOUNDRY AUTOMATION Srl находятся в Спресиано (Тревизо, Италия) в окрестностях Венеции. В FOUNDRY AUTOMATION Srl работает квалифицированный персонал, включая группу высокоспециализированных проектировщиков Технического Отдела, сформировавших настоящий центр проектирования и разработки.

Кроме того, периферийные коммерческие отделения FOUNDRY AUTOMATION Srl на ведущих рынках обеспечивают более тесную связь с нашей клиентурой.

Благодаря этим производственным мощностям наряду с надежным и пунктуальным послепродажным обслуживанием FOUNDRY AUTOMATION Srl является одним из ведущих производителей на международной арене, готовым к новым перспективам.

ТЕХНОЛОГИИ ОБРАБОТКИ ПОВЕРХНОСТИ

ЗАО «Интер Ресурс» является официальным представителем «Wheelabrator Group», мирового лидера в области подготовки поверхностей и окрасочных технологий.WHEELABRATOR GROUP объединяет 14 известнейших компаний по подготовке и окраске поверхностей из Германии, Великобритании, Италии, Испании, Франции, Голландии, Канады и США.

Среди брендов корпорации присутствуют такие известные имена, как PANGBORN EUROPE, SCHLICK, OLT, VACU-BLAST, WHEELABRATOR, BCP, WHEELABRATOR SISSON LEHMANN, EBE, WALTHER TROWAL, Gutmann и другие.

Более чем пятисотлетний суммарный опыт компаний, входящих в корпорацию, позволяет со всей уверенностью утверждать, что Wheelabrator Group готова решать все вопросы своих клиентов в области подготовки и окраски поверхностей.

Международная группа по подготовке поверхностей может предложить весь спектр оборудования: от мобильных дробеструйных (пескоструйных) установок и мобильного покрасочного оборудования до полностью автоматических, роботизированных линий, позволяющих построить совершенную цепочку: обработка поверхностей — покраска — сушка.

Инженерные решения корпорации нашли применение во многих отраслях и производствах в РФ начиная с 1946 года, например:

- Литейные производства

- Кузнечно-прессовые производства

- Автомобильная промышленность

- Судостроение

- Трубные производства

- Вагоноремонтные, вагоностроительные заводы

- Аэрокосмическая промышленность

- Алюминиевые конструкции, литьё

- Производство проволоки разной, кабелей, кордов для шин

- Производство бочек, барабанов, баллонов

- Производство металлоконструкций

- Метизные производства

Установки Wheelabrator Group позволяют решать следующие задачи:

- Удаление окалины

- Удаление заусениц

- Удаление ржавчины

- Травление поверхности

- Удаление краски

- Дробеструйное упрочнение поверхностей

- Наружная и внутренняя очистка труб разных длин и диаметров

- Виброшлифование мелких изделий

- Окраска мелких изделий и крупногабаритных конструкций

- Порошковая окраска

- Нанесение консервационных покрытий

- Подготовка поверхности перед покраской или нанесением защитных покрытий

- Очистка проволоки разной (струной или в бухтах, катушках)

- Очистка проката, профиля, конструкций

- Наружная и внутренняя очистка бочек, барабанов, баллонов разных

- Сглаживание (удаление) дефектов поверхностей

- Беспылевая очистка вертикальных поверхностей (корпуса судов, нефтехранилищ)

Номенклатура существующего оборудования и услуг включает в себя разноплановые решения. Являясь официальным представителем корпорации, мы способны предложить весь спектр оборудования, на наиболее выгодных для клиентов условиях.

Для повышения эффективности взаимодействия с промышленными предприятиями на территории РФ и СНГ в начале 2005 года WHEELABRATOR GROUP открыла своё представительство в Москве. Главной задачей представительства является координация работы компаний, входящих в группу, с целью оптимизации процесса разработки наиболее эффективных решений, соответствующих потребностям наших заказчиков.

Инжиниринг и проектирование

Для наиболее полного удовлетворения пожеланий заказчика ЗАО «Интер Ресурс» занимается разработкой специализированных решений для каждого конкретного случая. Это результируется применением различных опций при поставке оборудования.

Системы транспортировки и фиксации обрабатываемых изделий, лифты и рабочие площадки с манипуляторами для операторов, различные источники теплоэнергии, системы дожига растворителя, горелки с возможностью сжигания отработанного масла, применение сухой или влажной фильтрации, переговорные устройства, смотровые ямы, системы пожаробезопасности, полностью автоматизированные линии с применением робототехники — это лишь часть из существующих возможностей по комплектации предлагаемых технологических решений.

Для решения задач, не связанных со специализацией Wheelabrator Group, наша компания сформировала инженерное бюро, расположенное в Германии. Высококлассные опытные немецкие инженеры, территориальное положение в центре Европы, осведомлённость о возможностях европейских инжиниринговых фирм, целеустремлённость и творческий подход — гарантия успешной разработки и реализации любых задач, связанных с машиностроением и металлургией. Теперь мы готовы предлагать нашим клиентам любое импортное промышленное оборудование необходимое на производстве, будь то станки с ЧПУ, краны, пресса или печи.

Мы можем предложить изготовление, поставку и монтаж следующих видов оборудования:

ДРОБЕСТРУЙНЫЕ КАМЕРЫ

ДРОБЕСТРУЙНЫЕ КАМЕРЫ

КАМЕРЫ АБРАЗИВО-СТРУЙНОЙ ОБРАБОТКИ

Дробеструйные камеры корпорации Wheelabrator Group внедрены во многих странах мира и для различных применений:

- Подготовка перед покраской, облицовкой, склеиванием, гальванизацией и металлическим напылением

- Ретуширование и дробеструйная очистка поверхностей легированных сталей

- Удаление краски и других покрытий

- Удаление ржавчины и окалины

Одна из важнейших частей производственной программы — дробеструйные камеры для всевозможных применений. На этой странице представлены их варианты и возможные специальные решения.

Работа фирмы заключается не только в планировании, изготовлении и монтаже дробеструйных установок.

Обширная производственная программа запасных частей, обучение персонала работе с установками и проведение регулярного техобслуживания по специальным договорам служат для бесперебойной работы установок и обеспечивают их долговечность.

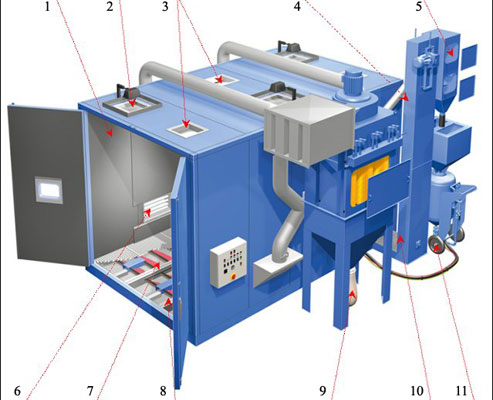

ДРОБЕСТРУЙНАЯ КАМЕРА С СИСТЕМОЙ СБОРА ДРОБИ PULSOMATIC

КОМПЛЕКТНАЯ РЕКУПЕРАТИВНАЯ СИСТЕМА

КОМПЛЕКТНАЯ РЕКУПЕРАТИВНАЯ СИСТЕМА

1. Конструкция: Стальные кассеты и внутренние стены, снабжённые резиновыми занавесами для высокой износостойкости.

2. Освещение: Высокоинтенсивное освещение для оптимальных условий видимости.

3. Канал приточной вентиляции: Свежий воздух подаётся в дробеструйное помещение по встроенным направляющим. Исключено истечение дроби и пыли.

4. Элеватор: Транспортирует отработанную дробь вертикально к устройству подготовки дроби.

5. Блок рекуперации дроби со встроенным воздушным сепаратором: Удаляет пыль и грубые частицы из отработанной дроби.

6. Встроенные камеры вытяжной вентиляции с удалением дроби из воздушного потока.

7. Транспортирующий желоб (продольный): Для транспортирования дроби к поперечному транспортёру.

8. Приводная станция: Для автоматического возвратно-поступательного движения.

9. Фильтровальная установка для вентиляции камеры, очистки воздуха и дроби от пыли.

10. Транспортирующий желоб (поперечный): Транспортирует дробь к элеватору.

11. Дробеструйный аппарат оснащён клапаном-дозатором, смесительной камерой и дробеструйным шлангом с соплом.

Система Pulsomatic

Система Pulsomatic

В системе Pulsomatic под решётками пола находятся несколько продольных и поперечных транспортирующих жёлобов, встроенных в жесткую рамную конструкцию. Желоба транспортируют отработанную дробь посредством возвратно-поступательного движения в ковшовый элеватор.

Элеватор направляет неочищенную дробь к воздушному сепаратору. Там дробь очищается от пыли воздушным потоком, который протягивается через завесу дроби. Одно из сит воздушного сепаратора очищает дробь от грубых частиц, прежде чем она попадает в бункер, где дробь хранится.

При необходимости дробеструйный аппарат наполняется дробью. После наполнения и закрывания аппарата дробь под давлением дозировано поступает в смесительную камеру.

Там дробь смешивается со сжатым воздухом и затем направляется по шлангу к соплу, откуда она вылетает с высокой скоростью. Дробеструйная обработка возможна лишь при удержании в нажатом состоянии ручного рычага выключателя струи у дробеструйного сопла. Система Pulsomatic — энергосберегающая, малошумная и простая в обслуживании система.

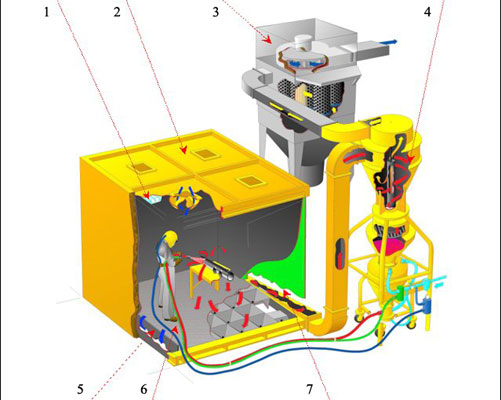

ДРОБЕСТРУЙНАЯ КАМЕРА С СИСТЕМОЙ СБОРА ДРОБИ WAFFLE-FLOOR™

ДРОБЕСТРУЙНАЯ КАМЕРА С СИСТЕМОЙ СБОРА ДРОБИ WAFFLE-FLOOR™

1. Освещение: Высокоинтенсивные неоновые лампы для оптимальных условий видимости.

2. Конструкция: Кассетная конструкция потолка и стен. Стены снабжены резиновыми защитными занавесами.

3. Фильтровальная установка для вентиляции камеры и очистки воздуха и дроби от пыли: Воздушный поток создается центробежным вентилятором.

4. Дробеструйный аппарат с рекуператором дроби: Это устройство подаёт дробь от обогатителя к рекуператору , где она при помощи воздушного сепаратора очищается от пыли, а при помощи сита — от грубых частиц. Очищенная дробь попадает в дробеструйный аппарат, который оснащён клапаном-дозатором, смесительной камерой, дробеструйным шлангом и соплом.

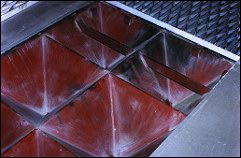

5. Пол конструкции Waffle-Floor™: Встроенный компонент общей конструкции, всего лишь 200 мм глубиной (или 300 мм в крупных камерах). Монтируется на полу или на фундаменте.

6. Вход через ворота, снабженные конечными выключателями. Ворота закрываются изнутри и снаружи.

7. Обогатитель. В обогатителе дробь и тяжёлые частицы выделяются из воздушного потока. Взвешенные пылевые частицы транспортируются в фильтровальную установку.

Система Waffle-Floor™

Система Waffle-Floor™

В системе Waffle-Floor™ свежий воздух постоянно подается сверху и отсасывается вместе с дробью и пылью через отверстия в многочисленных воронках, расположенных под решетками пола и соединенных друг с другом вытяжными каналами. Последние соединены между собой в единый канал обогатителя, из которого смесь воздуха, дроби и пыли отсасывается в камеру рекуперации. Там дробь автоматически очищается и сепарируется, а затем снова подается к дробеструйным соплам, вследствие чего расход дроби снижается. Загрязнения подаются в сборную емкость. Так как система работает без движущихся частей, она почти не требует техобслуживания.

Камеры и каналы под основанием пола автоматически остаются свободными от дроби, вследствие чего смена на другой вид дроби проходит без затруднений. Постоянный нисходящий воздушный поток улучшает условия видимости для оператора.

Для дроби особенно мелкой фракции имеется специальное исполнение с распределителем.

Дробеструйные установки мобильные

Дробеструйные установки мобильные

КОМПЛЕКТНЫЕ СЕКЦИОННЫЕ СИСТЕМЫ

В качестве недорогой альтернативы дробеструйным камерам Wheelabrator Group предлагает различные секционные рекуперативные системы.

В них упрощена система транспортировки дроби и сохранена система ее рекуперации.

Секционные системы впервые установленные или подключенные к уже имеющимся дробеструйным аппаратам предоставляют недорогую и экономичную возможность эффективной дробеструйной обработки.

Секционная система представляет из себя собирающую воронку, систему транспортировки дроби к сепаратору (механическую — ковшевой элеватор, пневматическую — сжатый воздух), каскадный сепаратор, разделяющий дробь и загрязнения, бункер для дроби, пульт управления, дробеструйный аппарат.

Кабины дробеструйной обработки

Установки предназначены для легкой очистки поверхностей, матирования стекла, обработки тонких поверхностей, удаления остатков краски и т.п.

Установки предназначены для легкой очистки поверхностей, матирования стекла, обработки тонких поверхностей, удаления остатков краски и т.п.

Универсальные производительные дробеструйные кабины

- имеют прочный компактный корпус, выполненный из стальных листов;

- на фронтальной стороне расположена большая откидная дверь (откидывается вверх);

- эргономичная дробеструйная горловина со специальным соплом, изготовленным с применением карбида бора;

- запуск и остановка процесса дробеструйной обработки с помощью ножной педали;

- встроенный предварительный очиститель для абразива;

- патронная фильтрующая установка с автоматической прочисткой фильтр-патронов по системе AIR-SHOC;

- клапан с манометром для регулировки давления подачи абразива и прочистки фильтра;

- блок управления с переключателями для включения освещения и вентилятора.

Дробеструйная кабина может быть запущена в эксплуатацию после подключения к источнику сжатого воздуха, источнику питания, установления давления абразивной струи и управляющего давления и включения главного переключателя при нажатии на ножную педаль.

Обрабатываемые изделия укладываются в дробеструйную кабину на съемный под, поворачиваемый вручную. Размер пода подбирается в соответствии с габаритами и массой обрабатываемых изделий. Откидная дверь, расположенная на фронтальной стороне кабины, открывается и закрывается также вручную.

Установки для обработки труб изнутри

Внутренняя чистка труб может быть осуществлена быстрее, легче и экономичней при использовании оборудования Wheelabrator Group для очистки труб. Оборудование спроектировано таким образом, что не требуется вращение трубы.

Данная технология позволяет удалять ржавчину и загрязнения лучше, чем любой другой метод. Обработка производится с применением стандартного дробеструйного аппарата и комплекта для обработки труб. Легко заменяемые стандартные дробеструйные сопла на конце дробеструйного шланга приводятся в действие при помощи сжатого воздуха. Обработка труб подобным образом ведет к улучшению адгезии и, соответственно, более длительному сохранению наносимого покрытия.

Абразив разгоняется через специально сконструированные вращающиеся сопла. Любой стандартный абразив может быть использовании при обработке, за исключением оксида алюминия и карбида кремния.

Дробеметные камеры (порталы)

Дробеметные камеры (порталы)

Сконструированы для снятия ржавчины и/или краски c железнодорожных вагонов, цистерн, контейнеров и т.п. Этот высокопродуктивный и энергосберегающий комплекс обеспечивает единообразный конечный результат и снижает трудовые затраты. Основной составляющей дробеметных камер (порталов) являются 10-16 центробежных дробеметных колес.

Технические характеристики дробеметных порталов:

- Компактный дизайн экономит площадь помещения.

- 10-16 дробеметных колес обеспечивают очистительную производительность 40 человек, скорость очистки до 5 м2 в минуту.

- идеальны для заказчиков, которым требуются нетрадиционные, высокопроизводительные методы дробеметной очистки.

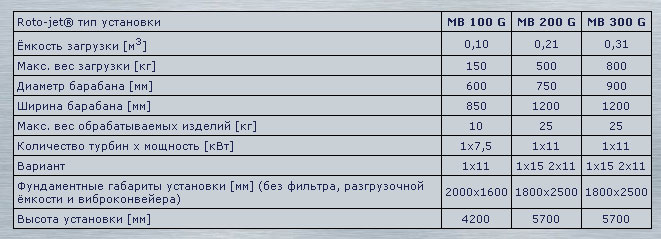

Дробеметные барабаны (установки барабанного типа)

Дробеметные барабаны (галтовочные барабаны) — идеальное оборудование в смысле эффективности и экономичности обработки партий изделий. Вращение ленточного конвейера под потоком дроби обеспечивает тщательную очистку изделий даже в труднодоступных местах за один цикл работы. Для упрощения разгрузки, направление вращения ленточного конвейера меняется на противоположное и доставляет изделия в погрузочный бункер.

Оборудование корпорации славиться своей надёжностью, долговечностью и прогрессивными инженерными разработками. Применение дробемётных турбин roto-jet®в дробемётных галтовочных барабанах гарантирует непревзойденную производительность и эффективность обработки. Это следующий шаг повышения производительности с применением дробемётных колёс ЕТА. Прогрессивная конструкция колёс ЕТА существенно повышает качество дробемётной обработки и стойкость колёс к износу.

Как вариант можем предложить дробемётные барабаны тяжёлых режимов работы со стальными ленточными конвейерами для литейных и кузнечнопрессовых производств. Такие установки имеют ёмкость загрузки от 300 до 2 500 литров на 6000 кг.

Дробемётные барабаны могут иметь компоновку с автоматической погрузкой и конвейерной системой разгрузки.

Дробемётные барабаны могут иметь компоновку с автоматической погрузкой и конвейерной системой разгрузки.

1 — Фильтр

2 — Мешок для пыли

3 — Погрузочный бункер

4 — Лотковая лента

5 — Бункер для абразива

6 — Roto-jet® турбина

7 — Виброконвейер

8 — Погрузчик

9 — Блок управления

10 — Лёгкий барьер безопасности

Примеры стандартных решений

Дробеметные установки барабанного типа называют также галтовочными установками. Галтовка – очистка поверхности небольших металлических деталей от ржавцины, заусенцев и т. д. во вращающихся (т. н. галтовочных) барабанах дробью (или или другими абразивными материалами).

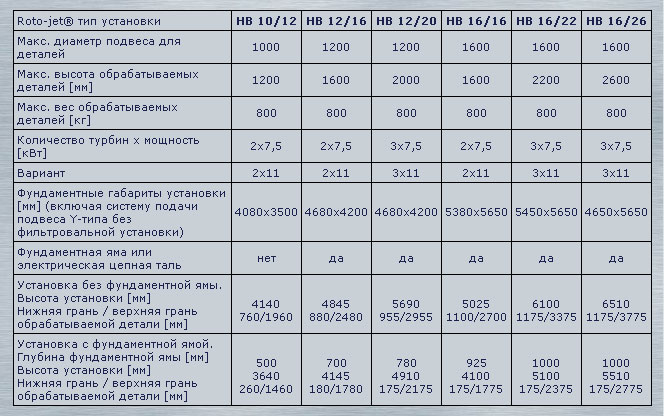

Дробеметные установки подвесного типа

Дробемётные установки подвесного типа являются универсальным оборудованием для процессов дробеструйной обработки.

Очистка сварных конструкций и деталей, очистка отливок, снятие заусениц, дробеструйное упрочнение деталей, подвергаемых динамическим нагрузкам — спектр применений практически неограничен.

1 — Система подвеса деталей

1 — Система подвеса деталей

2 — Система подачи подвеса, Y-типа

3 — Шумоподавляющий корпус

4 — Roto-jet® турбина

5 — Вращательно колебательная система

6 — Шнековый транспортёр

7 — Сепаратор

8 — Ковшевой элеватор

9 — Блок управления

10 — Фильтр тонкой очистки

11 — Мешок для сбора пыли

12 — Картриджный фильтр

Примеры стандартных решений:

Другие варианты и опции индивидуального исполнения мы предлагаем Вам с ориентацией на Вашу специфику.

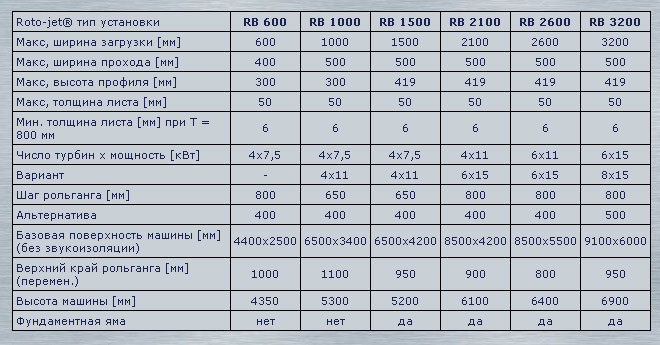

Дробеметные установки с рольгангом

Дробеметные установки с рольгангом продолжают и продолжают свое бесконечное движение. Вы можете легко и удобно удалить окалину и ржавчину с любого стального листа, любой опоры и любой трубы. Нужно только уложить обрабатываемую деталь, нажать на кнопку и через некоторое время Вы снимаете с рольганга Ваши полуфабрикаты и заготовки, сначала подверженные дробеструйной обработке и затем очищенные от дробеструйного материала.

В соответствии с Вашим желанием Вы можете расширить дробеметную установку за счет предваряющего фрезерно-отрезного и бурового устройства или последующей лакировальной установки. Или же Вы облегчите себе работу дополнительно за счет гибких поперечных транспортеров. Возможности расширения не ограничены в своем многообразии.

Все Ваши желания претворяются в жизнь за счет применения надежной, долговечной и прогрессивной техники roto-jet®. Нельзя не упомянуть мощность турбины roto-jet®, которая за счет нашей, поставляемой опционально, системы дробеметной обработки ЕТА, дополнительно повышает ценность Вашей дробеметной установки в смысле производительности и стойкости к износу.

1 — Фоторелейная завеса

1 — Фоторелейная завеса

2 — Roto-jet® турбина

3 — Раковинообразная задвижка

4 — Бункер для дробеструйного материала

5 — Очиститель дробеструйного материала

6 — Дробемётный очиститель

7 — Ковшовый элеватор

8 — Вентилятор для фильтра

9 — Предфильтр

10 — Предохранительный фильтр

11 — Рукавный фильтр

12 — Устройство сбора дробеструйного материала

Примеры стандартных решений:

Другие варианты и опции индивидуального исполнения мы предлагаем Вам с ориентацией на Вашу специфику.

Другие варианты и опции индивидуального исполнения мы предлагаем Вам с ориентацией на Вашу специфику.

Установки с сетчатым транспортером

Лента конвейера из проволочной сетки транспортирует непрерывный поток мелких и средних размеров деталей через камеру дробеструйной очистки для получения полной зоны покрытия дробью.

Предлагаются установки типовой конструкции, а так же проектирование по техническим условиям заказчика для достижения всех требований заказчика по снятию облоя и заусенцев, очистке от окалины, удалению песка и повсеместной очистке.

Беспылевая очистка плоских поверхностей

Мы рады представить Вам оборудование для беспылевой дробеструйной обработки плоских поверхностей. Эти установки специально спроектированы для обработки металлических поверхностей, их применение особенно актуально в судостроительной/судоремонтной и нефтехимической отраслях.

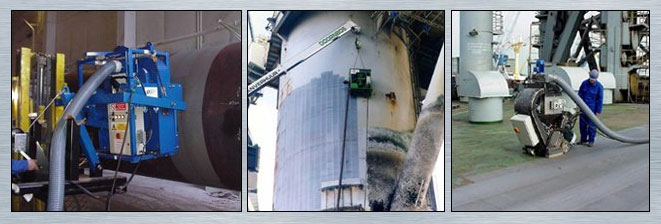

Компания BLASTRAC, входящая в корпорацию Wheelabrator Group, была создана более 12 лет назад. Основная специализация фирмы лежит в области беспылевой очистки судов, нефтяных резервуаров и других плоских поверхностей нуждающихся в очистке.

Оборудование компании нашло свое применение во многих точках по всему миру. Начиная, как подрядчик по дробеструйной очистке более 20 лет назад, компания BLASTRAC постепенно освоила выпуск специального оборудования для собственных нужд. Это оборудование постоянно совершенствовалось и модифицировалось ради улучшения эксплуатационных свойств, и в какой-то момент продукция фирмы стала узнаваемой и снискала репутацию надежной и производительной техники. Так как многие компании заявили о своем желании приобретать технику BLASTRAC, то руководством было принято решение о расширении продуктовой линейки и увеличении производства с целью покрыть все возрастающий спрос на оборудование фирмы.

Оборудование позволяет очищать следующие поверхности:

- Металлические листы

- Мостовые перекрытия

- Трубы большого диаметра

- Посадочные площадки

- Металлические полы

- Корпуса резервуаров и хранилищ

- Корпуса судов и морских строений

Скорость очистки варьируется в пределах 20-300 м2/час в зависимости от степени очистки и модели установки.

| Установки для очистки катанки в бунтах, прутков | |||||

| Корпорация Wheelabrator Group, является новатором в области разработки систем для очистки проволоки/катанки в бухтах. И предлагает экономичный и универсальный путь решения проблемы очистки проволоки/катанки с помощью своих машин для очистки.

Система с применением шнека-моталки позволяет без труда очищать всю поверхность смотанной проволоки/катанки не оставляя загрязнений и окалины. Присутствуют варианты установок для очистки прямых прутков диаметром до нескольких сантиметров. Очистка дробью гораздо более предпочтительна для окружающей среды, нежели химическая очистка, это преимущество осознанно применяется во многих странах мира, где используются установки Wheelabrator Group. Установки компании могут быть изготовлены под любую Вашу производительность, материал и для применения различных абразивов.

Области применения:

|

Дробеструйное упрочнение

Дробеструйное упрочнение — это установившийся процесс, который может значительно увеличить эксплутационный ресурс комплектующих узлов, которые испытывают интенсивные рабочие нагрузки. Данный процесс эффективно противодействует развитию трещин, вызванных циклическим напряжением, вибрацией, истиранием и коррозией.

Сегодняшняя технология дробеструйного упрочнения может быть применена к комплектующим узлам практически любой формы и размера.

Материал, используемый для дробеструйного упрочнения, может подаваться на поверхность детали дробеструйным соплом с помощью сжатого воздуха или воды и сжатого воздуха или воздействием центробежных сил. Во всех случаях эффект одинаковый — создание остаточного напряжения сжатия на поверхностном слои детали, уравновешивающим напряжение на растяжение, при котором работает деталь.

Материалом для дробеструйного упрочнения могут служить стальная дробь, стеклянная дробь или обработанная режущая проволока. Выбор материала определяется типом комплектующего узла и его областью применения.

Дробеструйное упрочнение сжатым воздухом с использованием одного или нескольких дробеструйных сопел применяется главным образом для обработки небольших деталей или деталей сложной формы в тех случаях, когда требуется выборочное дробеструйное упрочнение или когда необходимо в одной и той же машине обрабатывать детали различной геометрии. Дробеструйные сопла к многоосным манипуляторам, работа которых контролируется компьютером. Это позволяет программировать и чётко контролировать траекторию движения сопла.

Надёжность работы роторных дробеструйных машин обеспечивается контролем и мониторингом за процессом дробеструйного упрочнения. При этом особое внимание уделяется следующим возможностям оборудования и технического процесса:

- Контроль скорости подачи материала;

- Автоматическая регулировка схемы подачи дроби;

- Контроль износа и эрозии лопаток турбины;

- Контроль расхода дробеструйного материала;

- Сведение к минимуму простоев оборудования.

Судостроительная, автомобильная и авиационная промышленность является основным пользователем процесса дробеструйного упрочнения, хотя эта технология может применяться и представителями других областей. На любые металлические компоненты, подвергающиеся усталостным нагрузкам в результате циклических напряжений, может оказать благоприятное воздействие дробеструйное упрочнение.

Дробеструйное упрочнение используется в автомобильной промышленности для обработки цилиндрических пружин, установленных на большинстве машин, включая листовые рессоры и торсионы. Так же часто дробеструйной обработке подвергаются редукторы, коробки передач, оси, валы и шатуны.

В аэрокосмической промышленности дробеструйное упрочнение стало нормативным процессом — как на стадии производства, так и на стадии техобслуживания и эксплуатации — для многих типов ЛА и узлов конструкций ЛА. Обычно обрабатываются следующие узлы двигателя: лопасти вентилятора, диски турбины и валы. Так же используется такая разновидность дробеструйного упрочнения, как дробеструйное профилирование — для формирования профиля обшивки.

Виброшлифование и полировка

Виброшлифование и полировка

Круговые вибраторы Тровал представляют собой универсальные установки для скользящего шлифования, которые применяются для обработки множества разнообразных деталей и выполняют различные цели обработки.

Область применения этих установок простирается от агрессивного удаления заусенцев и закругления кромок до полировки до зеркального блеска высокочувствительных деталей, иными словами от жесткого предварительного шлифования до получения поверхностей, готовых к нанесению гальванических покрытий. Данное оборудование может оптимально использоваться и как недорогая отдельно стоящая установка, и как интегрированный узел в автоматизированных процессах технологической цепочки.

Преимущества режима обработки с постоянной подачей изделий:

- простое интегрирование процесса шлифования в непрерывный производственный процесс (тактовое или конвейерное производство)

- незначительные затраты на автоматизацию процесса шлифования

- незначительные затраты на манипулирование изделиями, поскольку зачастую отпадает необходимость в подготовке загрузочных партий изделий.

Моечные системы

<img src="http://www