«Завод имени А.М.Тарасова» — вчера, сегодня, завтра

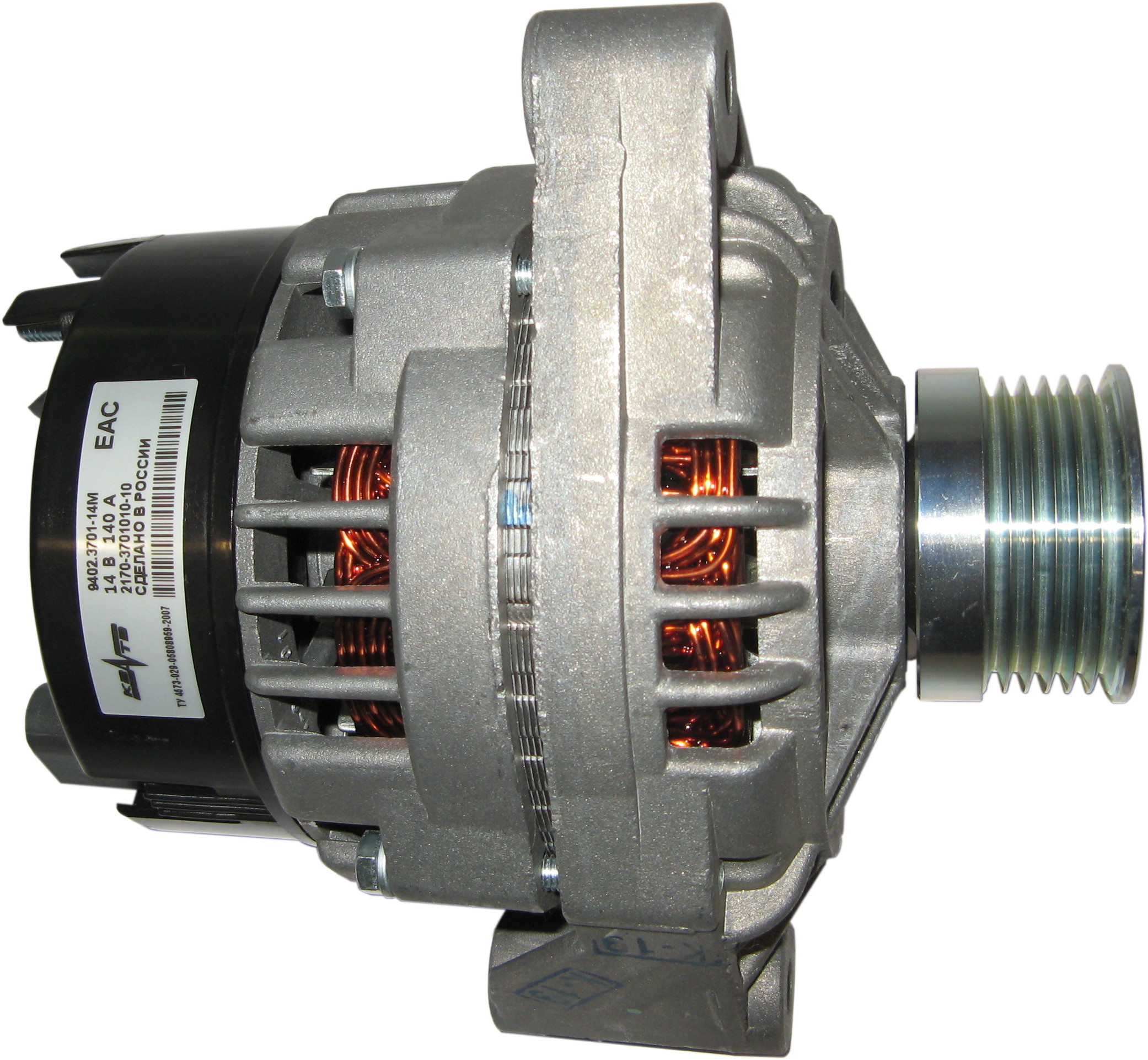

На протяжении более 70-ти лет ПАО «ЗиТ» изготавливает и поставляет автотракторное электрооборудование на моторостроительные, автомобильные, тракторные заводы Российской Федерации, ближнего и дальнего зарубежья.

Технологический процесс производства изделий основан на применении высокоточного и высокопроизводительного отечественного и импортного оборудования и подразделяется на следующие виды:

Литейное производство

Литейное производство включает в себя литье под давление алюминиевых сплавов (АК9М2) и пластмассы (ПА6, ПА66, ПА66КС и т.д.). Технологические процессы разработаны применительно к условиям крупно серийного производства с учетом последних достижений в области литья под давлением:

- Литье под давлением алюминиевых сплавов осуществляется на автоматизированных комплексах мод. DC280C поставщик ООО «СИЗ-Пумори», ООО «Крона». Комплексы позволяют работать в автоматическом режиме и включают следующие операции: заливка металла; съём отливок; обдув и смазка прессформы. Максимальный вес получаемых отливок до 1кг;

- Литье под давлением пластмасс осуществляется на термопластавтоматах мод.Siger-90, Siger-160 поставщик ООО «Новые промышленные технологии». Термопластавтоматы оборудованы автоматической загрузкой материала и бункером-сушилкой.

Механообрабатывающее производство

- Алюминиевые крышки для стартеров и генераторов обрабатываются на современных алмазно-расточных станках отечественного производства «Стан-Самара», и зарубежного производства ф.«Honsberg» (Германия) и агрегатных станках «ХЗАС» и «Lindenmaier» (Германия), оснащенных современным металлорежущим инструментом фирм «SANDVIK», «HERTEL», «Valenite»;

- Токарная обработка валов осуществляется на автоматических линиях из гидрокопировальных станков, окончательная шлифовка на автоматических линиях фирмы «Mikroza» (Германия);

- Токарная обработка якорей стартеров и роторов генераторов производится на токарных полуавтоматах мод.CTL-500 ф. «АМЕСА» (Болгария).

Прессовое производство

Технологические процессы разработаны применительно к условиям крупносерийного производства с учетом последних достижений в области листовой штамповки, холодного и горячего выдавливания, высадки:

- Изготовление пакетов статора двух базовых типов генераторов осуществляется на двух автоматических линиях фирмы «Rachetto» (Италия) и «DMG meccanica s.r.l.» (Италия) методом «свертывания на ребро»;

- Производство корпуса стартеров производится на автоматической линии «OMCG» (Италия). Готовится к внедрению новая технология по изготовлению корпусов стартеров на автоматическом прессе мод.2DMR6-250, ф. «Balconi» (Италия);

- Для изготовления деталей: вентиляторов, полюсных наконечников, шкивов используются прессы-автоматы ф. «АИДА» (Япония), мод. КВ-2-1000 ф. «Шулер» (Германия), ротоционно-давильный автомат мод.VBA-600 ф. «WF» (Германия).

Сборочное производство

- Для узловой и общей сборки генераторов и стартеров применяются сборочные автоматизированные линии «Bakony» (Венгрия);

- Изготовление статоров генераторов (изолирование, намотка, формовка) с высоким коэффициентом заполнения паза производится на современном намоточном комплексе ф.«DMG meccanica s.r.l. » (Италия);

- Динамическая балансировка роторов генераторов и якорей стартеров выполняется на балансировочных полуавтоматах ф.«Schenck» (Германия) и ф.«Balance Systems» (Италия);

- Намотка катушек возбуждения генераторов производится на многошпиндельном полуавтомате мод.«MARS4-150» ф.«MARSILLI»;

- Испытания и контроль электрических характеристик генераторов и стартеров проводится в автоматическом режиме на стендах мод.Р20/МС и Р21/МС ф. «Risatti Instruments» (Италия).