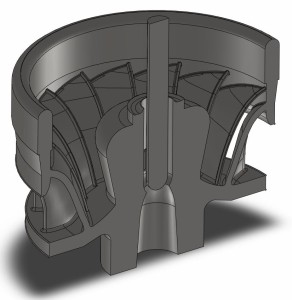

Изделие «Рабочее колесо» представляет собой конструкцию, состоящую из обода, ступицы и 16 тонкостенных лопастей переменной толщины.

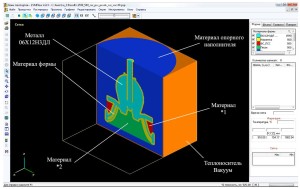

Исходя из имеющегося опыта моделирования отливок рабочих колес, изготавливаемых методом ЛВМ, для всех вариантов ЛПС задавались следующие исходные данные:

- Марка сплава – сталь 06Х12Н3ДЛ

- Метод литья – литье по выплавляемым моделям;

- Температура заливки металла – 1560-1620 оС;

- Время заливки – 40 – 45 c;

- Толщина оболочки – 17 мм;

- Материал оболочки – плавленый кварц;

- Материал наполнителя – плавленый кварц;

- Начальная температура формы – 750-850 оС;

- Металлоемкость тигля: 500кг;

- Условие заливки: вакуум (20 оС);

Учитывая особенности геометрии изделия и опыт изготовления подобных отливок на базе ОАО «Энергомашиностроительное конструкторское бюро» — ОАО «Тушинский машиностроительный завод» были определены два возможных варианта расположения отливки в форме:

Для каждого расположения отливки в форме были разработаны предварительные варианты ЛПС:

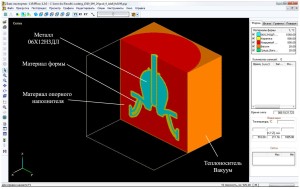

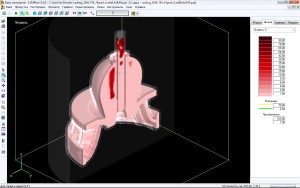

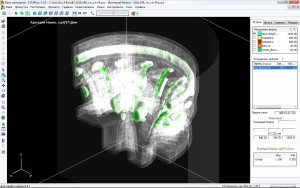

Общий вид отливки, литейной керамической формы, опорного наполнителя и опоки, подготовленный в программе LWM Flow для расчета представлен ниже:

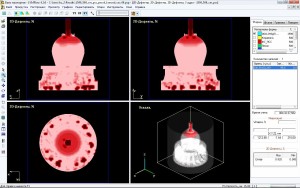

По результатам моделирования получены крупные усадочные раковины (10 – 25 %) в тепловых узлах в местах соединения лопастей и обода. Причина – недостаточное питание вследствие раннего затвердевания металла в узких местах лопастей:

Вариант ЛПС тип 1 не позволяет получить отливку годной. При этом несет с собой определенные трудности в изготовлении модельного блока, механической обработке отливки. К тому же при использовании данного варианта КВГ низок, что приведет к большому расходу металла.

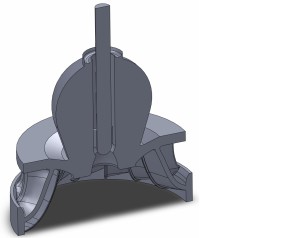

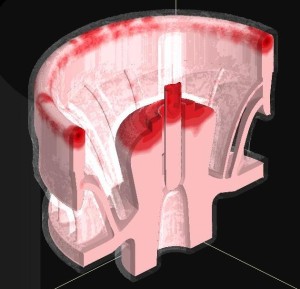

По полученным результаты моделирования по варианту ЛПС тип 1 была разработана литниково-питающая конструкция типа 2 со следующими особенностями:

- изменена пространственная ориентация отливки в форме;

- с целью реализации принципа направленного затвердевания введены кольцевые прибыли на ободе рабочего колеса;

- существенно снижена металлоемкость центральной массивной прибыли;

- введен дополнительный технологический напуск на ступице отливки.

При снижении общей металлоемкости это позволило рационально обеспечить питание массивных тепловых узлов у ступицы и обода.

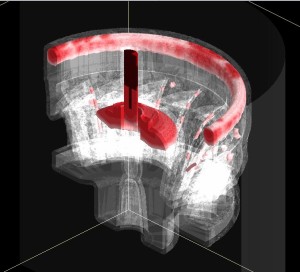

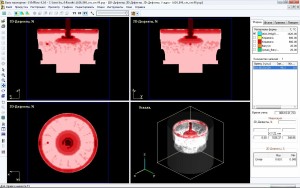

Типовые усадочные дефекты (ЛПС тип 2) полученные при моделировании:

Распределение микропористости (менее 1%) по критерию Нияма:

Таким образом, по результатам проведенного моделирования годной принято считать вариант ЛПС тип 2.

Максимально возможная пористость в местах перехода обод-лопасть менее 1%. При этом значительно упрощается изготовление модели, процесс механической обработки при повышении КВГ.

Владислав Турищев, ООО «ПроМодель»,

Контакт

- тел. (473) 258-33-26

- тел./факс (473) 270-99-35

- www.osnastka36.ru — изготовление модельной оснастки, формы для литья

- www.lvmflow.ru — моделирование литейных процессов, разработка литейной технологии

- http://www.proform.ru