- Постановка задачи

С целью ознакомления с возможностями новой версии САМ ЛП LVMFlowCV, основанной на методе контролируемого объема, провели компьютерное моделирование тестовой отливки. В случае неэффективности данной технологии, необходимо предложить варианты ее оптимизации.

- КОМПЬЮТЕРНОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ЗАЛИВКИ, ЗАТВЕРДЕВАНИЯ И АНАЛИЗ НАПРЯЖЕНИЙ

Тестовой ОТЛИВКИ

3D-модель отливки с ЛПС представлена на рисунке 1.

Рисунок 1 — 3D-модель тестовой отливки с ЛПС

2.1 Технологические данные для моделирования

Исходные данные для компьютерного моделирования задавались согласно действующей на ЗАО «КНЗ» технологии:

- марка сплава – сталь 12Х18Н9ТЛ;

- температура заливки металла – 1560 оС;

- формовочная смесь – кварцевый песок;

- начальная температура формы – 20 оС;

- покраска формы – цирконовая краска;

- материал холодильника – углеродистая сталь;

- начальная температура холодильника – 20 оС;

- масса отливки с ЛПС – 124 кг;

- напор – 100 мм;

- время заливки – 25 с;

- температура выбивки – 800 оС.

2.2 Моделирование процессов заливки и затвердевания тестовой отливки в модуле «Полная задача»

Так как при моделировании в модуле «Затвердевание» предполагается, что форма заполнена металлом мгновенно, то есть не учитывается разогрев формы в процессе заливки, то этот вид расчета является предварительным. Для получения более точных результатов был проведен расчет заливки и последующего затвердевания отливки в модуле «Полная задача».

Процесс заливки металла через определенные промежутки времени представлен на рисунках 2а – 2ж. Моделирование в модуле «Полная задача» дало следующие результаты.

Усадочные дефекты в теле отливки наблюдаются в районе кольцевого холодильника в нижней части отливки. То есть с точки зрения усадки действующая технология является не эффективной (рисунки 3а – 3г).

Также в модуле «Полная задача» проведен расчет на наличие микропористости, о которой судят по критерию Нияма. Результаты данного расчета представлены на рисунках 4а – 4в. Небольшая микропористость возможна в тонкой стенке отливки в районе установки холодильника.

Рисунок 2 – Процесс заливки в интервале времени

Рисунок 3 – Усадочные дефекты в непрозрачном 3D-виде

Рисунок 4 – Микропористость в непрозрачном 3D-виде

2.3 Расчет напряжений в модуле «Напряжения»

Для проведения данного расчета основным условием является наличие в банке материалов САМ ЛП LVMFlowCV данных по механическим свойствам используемого сплава (модуль Юнга, предел текучести, предел прочности и т.д). Для используемой стали 12Х18Н9ТЛ это условие полностью выполняется.

При выполнении данного расчета температура, при которой отливка извлекалась из формы, составляла 800 0С.

Результаты расчета напряжений, возникающих в отливке, представлены на рисунках 5а – 5е.

В упруго – пластической модели, заложенной в САМ ЛП LVMFlowCV, предполагается, что образование горячих трещин соответствует хрупкому типу разрушения, и о вероятности их образования необходимо судить по максимальному растягивающему напряжению (вероятность выше в тех местах, где оно положительно либо значительно превышает значения в соседних областях).

Прогнозирование холодных трещин необходимо вести по работе пластического деформирования, так как в САМ ЛП LVMFlowCV при образовании холодных трещин предполагается пластический тип разрушения (вероятность образования холодных трещин выше в тех местах, где она значительно превышает значения в соседних областях).

Рисунок 5а – Результаты расчета напряжений

2.4 Анализ результатов

В результате моделирования в САМ ЛП LVMFlowCV было установлено, что применяемая на ЗАО «КНЗ» технология изготовления тестовой отливки с точки зрения усадки является не эффективной. Небольшая микропористость возможна в тонкой стенке в районе установки холодильника.

Расчет напряжений показывает, что опасными участками с точки зрения образования горячих трещин являются места установки прибылей и элемент отливки в виде кольцевой шейки в районе холодильника (растягивающее напряжение в указанных местах максимальны). Поражение отливки холодными трещинами маловероятно, т.к. работа пластической деформации практически однородно распределена по объему отливки.

Такой показатель как смещения характеризует линейную усадку. Визуально изменение размеров отливки в процессе затвердевания и охлаждения было оценено в 3D-виде с коэффициентом увеличения 2 (рисунок 5д).

Линейная усадка в плоскости оценивается при помощи инструмента «расстояния». Как видно из рисунка 5е, наружный размер до деформации имел значение 250,8 мм, а после деформации – 247,1 мм. То есть, в пределах данного размера линейная усадка составила 3,7 мм. Внутренний размер до деформации имел значение 174,6 мм, а после деформации – 172,2 мм, т.е. в пределах этого размера линейная усадка составила 2,4 мм.

3 Оптимизация технологии изготовления отливки

Как показали результаты моделирования, используемая технология не позволяет получить отливку бездефектной. Нами были предложены следующие возможные пути решения данной проблемы:

1 вариант – установить наружный кольцевой стальной холодильник непосредственно под основание отливки, тем самым, пытаясь реализовать принцип направленного затвердевания (рисунок 6).

2 вариант – использовать сочетание наружного (1 вариант) и внутреннего холодильников, чтобы осуществить захолаживание теплового узла (рисунок 8).

3 вариант – регулировать время заливки, т.е. уменьшить ее до 15 с или увеличить до 35 с, и проследить влияние на усадку.

В 4 разделе описаны результаты моделирования по всем вариантам.

4 Компьютерное моделирование предложенных вариантов технологии литья

4.1 Моделирование первого варианта

Под основание отливки был установлен стальной холодильник в виде кольца, высотой 30 мм (рисунок 6) и проведен расчет заливки и затвердевания в модуле «Полная задача».

Рисунок 6 – Первый вариант (холодильник – желтый цвет)

На рисунках 7а – 7в представлены результаты моделирования по усадочным дефектам.

Рисунок 7 – Усадка при 1 варианте (прозрачная 3Д-модель)

Анимация процесса заливки и затвердевания представлена во вложенном *avi файле.

Анимация, 1 вариант. Жидкая фаза

Анимация, 1 вариант. Жидкая фаза, сечение

Анимация, 1 вариант. Температура

4.2 Моделирование второго варианта

Под основание отливки был установлен кольцевой стальной холодильник как в 1-м варианте, а на высоте 65 мм от основания отливки установлен внутренний кольцевой холодильник, диаметром 100 мм и толщиной 15 мм (рисунок 8) и проведен расчет затвердевания в модуле «Затвердевание».

Рисунок 8 – Второй вариант

(красный цвет – наружный холодильник, желтый цвет — внутренний)

На рисунках 9а – 9в представлены результаты моделирования по усадочным дефектам.

Анимация процесса заливки и затвердевания представлена во вложенном *avi файле:

Анимация, 2 вариант. Жидкая фаза.

Анимация, 2 вариант. Жидкая фаза, сечение.

Анимация, 2 вариант. Температура.

Рисунок 9 – Усадка при 2 варианте (прозрачная 3Д-модель)

4.3 Моделирование третьего варианта

Т.к. из рассмотренных вариантов положения холодильников не удалось полностью исключить дефекты из отливки, то использовали следующий возможный прием – регулировка скорости заливки, а именно рассмотрели варианты, когда время заливки составляет 15 с и 35 с. Результаты моделирования данных вариантов в модуле «Полная задача» представлены на рисунках 10а – 10в и 11а – 11в.

Анимация процесса заливки и затвердевания представлена во вложенном *avi файле:

Анимация, 3 вариант. Жидкая фаза, 15 c

Анимация, 3 вариант. Жидкая фаза, сечение, 15 c

Анимация, 3 вариант. Температура, 15 c

Анимация, 3 вариант. Жидкая фаза, 35 c

Анимация, 3 вариант. Жидкая фаза, сечение, 35 c

Анимация, 3 вариант. Температура, 35 c

Как видно из рисунков 10а – 10в и 11а – 11в, увеличение и уменьшение времени заливки не привело к существенному сокращению дефектов в отливке.

Рисунок 10 – Усадка при времени заливки 15 с (прозрачная 3Д-модель)

Рисунок 11 – Усадка при времени заливки 35 с (прозрачная 3Д-модель)

4.4 Анализ результатов

Промоделировав все 3 предложенных варианта изменения технологии, полностью исключить усадочные дефекты из отливки не удалось, однако смогли минимизировать процент этих дефектов. Т.е. при использовании холодильника в нижней части отливки (под ее основанием) в некоторой степени удается реализовать затвердевание снизу вверх и приблизить усадку к минимуму (вариант 1, рисунки 7).

-

ВЫВОДЫ

Таким образом, в результате проведенной работы удалось установить следующее:

- Технология изготовления тестовой отливки с точки зрения усадки является не эффективной.

- Небольшая микропористость возможна в тонкой стенке отливки в районе установки холодильника.

- Образование горячих трещин вероятно в местах установки прибылей и элементе отливки в виде кольцевой шейки в районе холодильника.

- Образование холодных трещин в отливках маловероятно.

- С помощью модуля «Напряжения» в САМ ЛП LVMFlowCV удалось оценить линейную усадку.

- Были предложены и промоделированы 3 возможных варианта устранения усадочных дефектов из отливки.

- Полностью удалить дефекты из отливки не удалось.

- Минимальный процент дефектов возможен, если установить стальной кольцевой холодильник непосредственно под основание отливки.

Моделирование проходило на персональном компьютере со следующими характеристиками: операционная система Windows Vista Home Premium; процессор Intel(R) Core (TM)2 Duo T 5750 @ 2.00 GHz 2.00 GHz; оперативная память 2038 Мб.

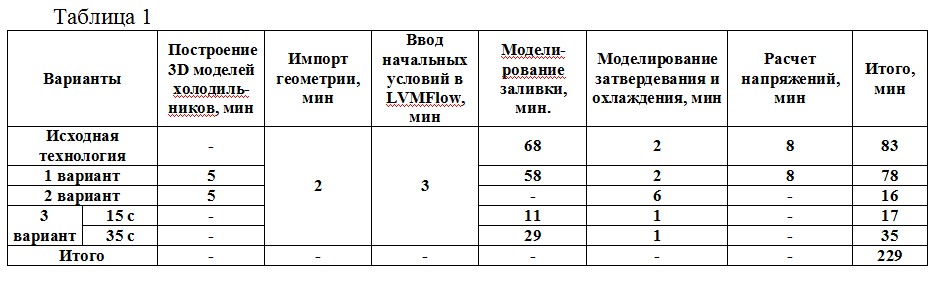

Временные затраты на проведение моделирования представлены в таблице 1.