Электрошлаковое литье (ЭШЛ) — способ производства высококачественных фасонных стальных отливок со служебными свойствами материала отливки соответствующими, а иногда превосходящими свойства кованного металла. При этом, литой электрошлаковый металл имеет совершенно изотропные показатели физико-механических свойств вдоль, поперек и между кристаллами.

ЭШЛ, как технологический процесс, включая теоретические основы, технологию, оборудование и оснастку для реализации процесса разработан в середине 60-х годов минувшего столетия в Украине, в Институте электросварки им. Е.О. Патона НАН Украины и очень быстро нашел использование в технически развитых странах США, Япония, Германия.

Технология электрошлакового литья предусматривает формирование фасонной отливки в медном водоохлаждаемом кристаллизаторе жидким металлом, полученным за счет электрошлакового переплава расходуемого электрода.

Последовательность технологических операций ЭШЛ (см. рис. 1): в водоохлаждаемый кристаллизатор 6 заливают, предварительно расплавленный специальный шлак, к расходуемым (переплавляемым) электродам 7 и затравке 1, в подине кристаллизатора 6, подводится электрический ток. За счет высокого удельного электрического сопротивления шлаковой ванны, выделяется большое количество тепла, которое разогревает шлак до температуры порядка 1700’C. Концы, погруженных в шлак расходуемых электродов 7, начинают оплавляться, при этом, капли расплавленного металла, проходя сквозь слой шлака 4, подвергаются рафинированию от газовых и неметаллических включений и собираются в зоне кристаллизации, образуя под слоем жидкого шлака металлическую ванну 3, которая последовательно пополняется сверху плавящимся металлом и кристаллизуется снизу в связи отводом тепла. По мере формирования отливки 2, зона плавления поднимается вверх. Также вверх движется стержень 5, формирующий внутреннюю полость отливки. Таким образом, литейная форма (кристаллизатор) с одной стороны осуществляет формирование поверхности отливки, с другой стороны, является плавильным агрегатом.

Химический состав материала отливки при ЭШЛ практически соответствует химическому составу расходуемого электрода, что обусловлено протеканием процесса плавления без доступа кислорода — под шлаком. В качестве электродов обычно используют прокат, заготовки горизонтального непрерывного литья, отливки полученные центробежным литьем или литьем в кокиль химический состав, которых соответствует требованиям к отливке. В процессе плавки возможно незначительное легирование элементов. Поверхность электродов должна быть очищена от масла, ржавчины, окалины, загрязнений.

В качестве флюсов обычно используют фтористоокисные системы. В частности, самый простой флюс АНФ-1П (100% CaF2), хорошими рафинирующими свойствами по отношению к водороду обладает флюс АНФ-6 (70% CaF2 + 30% Al2O3). К флюсам предъявляются следующие требования: он должен обладать низкой вязкостью в расплавленном состоянии и быть химически активным к вредным примесям и неметаллическим включениям.

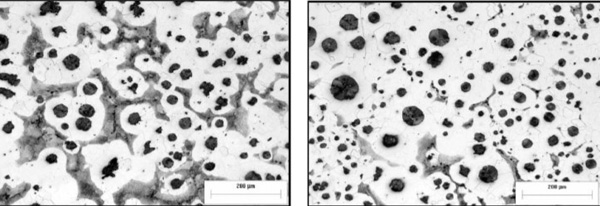

Тонкий слой шлака (с низкой теплопроводностью) между кристаллизатором и жидким металлом, высокий градиент температур в осевом направлении создают условия формирования в отливке столбчатых кристаллов, которые непрерывно подпитываются жидким металлом в течении всего процесса кристаллизации, что исключат возможность образования усадочных дефектов и ликвации. Особенности формирования отливки оказывают положительное воздействие на физико-механические характеристики материала отливки. Практический опыт показывает, что процесс ЭШЛ экономически целесообразно использовать для получения отливок ответственного назначения с высокими механическими свойствами из специальных сталей и сплавов к которым предъявляются повышенные требования по герметичности и гидроплотности как-то: корпуса запорной и регулирующей арматуры атомных, тепловых электростанций, трубопроводов высокого давления; сосуды высокого давления, коленчатые валы.