Браком в отливке называется дефект, недопустимый техническими условиями и неисправимый при дальнейшей обработке. Такая отливка является непригодной для эксплуатации.

Дефекты в отливке контролируются ГОСТом, который классифицирует 22 вида:

- заливы;

- коробление;

- корольки;

- наросты;

- недолив;

- отбел;

- пригар;

- раковины газовые и шлаковые;

- рыхлоты или пористость;

- спаи;

- трещины горячие и холодные, ужимины;

- несоответствие металла по химическому составу, микроструктуре и физико-механическим свойствам;

- несоответствие веса отливок стандартам;

- механические повреждения.

К браку приводит ошибки при конструировании и проектировании изготовления отливки, не соблюдение технологии.

Основные виды брака и меры их устроения:

Коробление — влияние усадочных напряжений, при которых изменяются размеры и контуры отливок.

Причины весьма разнообразны: разностенность отливки, приводящая к появлению внутренних напряжений, не правильный подвод металла, неравномерность охлаждения, недостаточная податливость форм, стрежней, неправильно подобранная температура металла и состав.

Газовые раковины — сферические гадкие полости внутри отливки или на ее поверхности. Почти всегда обнаруживаются при механической обработке. Газовые раковины могут быть следствием большого содержание газов в исходном материале, низкой газопроницаемостью, плохая вентиляция, недостаточное просушивание и неправильное окрашивание стрежней и форм, высокая температура формы и низкая металла, быстрое заполнение формы и неправильная конструкция детали, имеющая, например, много горизонтальных поверхностей, где затрудняется отвод газов из отливки.

Песчаные раковины — полости, заполненные формовочным материалов, раковины могут быть закрытые или открытые. Причины: разрушение форм при сборке, недостаточная прочность формовочных и стрежневых смесей, неисправные модели, неправильное крепление выступающий частей, слабая набивка формы, несоответствие знаков стержней и формы, неправильный подвод литниковой системы, обвал формы, нетехнологичность конструкции, отсутствие и недостаточность литейный уклонов.

Усадочные раковины — шероховатые полости в отливке закрытого и открытого типа.

Рыхлоты и пористость — крупнозернистое и неплотное строение сплава с наличием межкристаллических пустот большей или меньшей величины. Причины: нетехнологичная конструкция, недостаточное питание жидким металлом, вследствие неправильной установки прибыли и холодильников, сильно высокая температура заливки металла.

Шлаковые раковины — полости внутри отливки, заполненные шлаком. Причины: загрязненная шихта и флюсы, низкая температура металла, неправильная литниковая система, нераскисленный металл, нерациональная конструкция ковша и т. д.

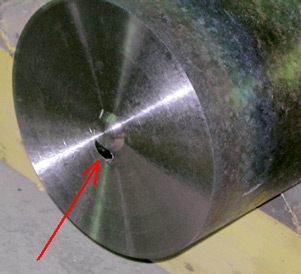

Трещины — сквозные разрывы и надрывы в стенках отливка. Трещины могут быть холодными и горячими. Горячие трещины появляются при высоких температурах, их поверхность всегда окислена, поверхность холодных трещин — гладкая, покрыта небольшим цветовом побежалости. Обнаруживаются трещины магнитной дефектоскопией, гидропробой или постукиванием.

Причины: неправильная конструкция отливки, с резким переходом от тонкого сечения к толстому, сопротивление форм и стержней нормальной усадке металла из-за чрезмерной плотности набивки; неправильно подготовленный состав формовочной и стержневой смесей, малая податливость их, неправильное расположение ребер опок или каркасов в стержнях, что препятствует усадке отливки; неправильный химический состав, т. е. повышенное содержание элементов, увеличивающих усадку или уменьшающих предел прочности при высоких температурах; неправильный режим заварки и термической обработки; заливка слишком горячим металлом и неправильный подвод металла, что ухудшает равномерное остывание отдельных частей отливки; удары при отбивке литников или при транспортировке отливок, имеющих большие внутренние напряжения.

Недолив и спай — недостаточное заполнение формы жидким металлом. Спай — сквозные или поверхностные с закругленными краями потоки преждевременно застывшего металла.

Причины: недостаточное количество металла, низкая температура металла при заливке, низкая жидкотекучесть, уход метала из формы, плохая вентиляция форм и стрежней, недостаточное сечение ЛПС, нетехнологичная конструкция отливки.

Дефекты поверхности — червеобразные или осповидные углубления, пятна и оловянносвинцовистые выделения наблюдаются в отливках из медесодержащих сплавов.

Причины: перегрев жидкого металла, медленное заполнение полости формы, что способствует появлению окиси на поверхности.

Осповидные углубления образуются из-за употребления при плавке чрезмерно большого количества жидкоплавких флюсов, которые попадают из ковша в форму.

Оловянистые выделения образуются вытеснением легкоплавких составляющих из основного раствора в периферийную часть отливки. Черные пятна разных размеров появляются на отливках в том случае, когда в стержневую смесь добавлено излишнее количество муки и патоки.

Ликвация — неоднократность химического состава по сечению отливки, чаще встречается в алюминиевых, сплавах АлЗ, Ал5, в стальном литье и других из-за высокой температуры заливки, недостаточного перемешивания жидкого металла перед разливкой, избытка присадок, усиливающих склонность к ней.