Т.И. Сушко, С.А. Еремин, В.В. Турищев, Т.В. Пашнева

В работе проводилась диагностика выявления литейных дефектов стальной корпусной отливки при литье в ПГФ посредством компьютерного моделирования.

Повышение качества выпускаемой продукции при снижении затрат на ее производство всегда оставалось приоритетной задачей на производстве. Оперативное исследование причин брака позволяет вносить изменения в существующую технологию производство конкретно продукта с минимальными временными затратами и без остановки производственного цикла. Произвести анализ факторов, влияющих на образование литейных дефектов, получить данные об их распределении в теле отливки и оценить влияние вносимых результатов на устранение дефектов позволяет компьютерное моделирование на специализированных программных комплексах. Устранение литейных дефектов невозможно без анализа влияющих на их образование факторов. Этими факторами могут быть состояние литейной формы, составы формовочных и стержневых смесей, конструкция отливки, марка выплавляемого сплава и условия его плавки, температура заливки металла и условия охлаждения отливки в форме. Для того, чтобы не нарушить производственный цикл, необходимо оперативно выяснять причины образования литейных дефектов и вносить необходимые технологические коррективы. В данной работе проводится анализ факторов, влияющих на образование литейных дефектов в стальной корпусной отливке, получаемо литьем в песчано-глинистые формы посредством компьютерного моделирования процессов затвердевания отливки и рассматриваются мероприятия по их устранению.

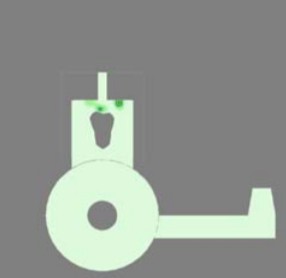

Объект исследования — деталь типа «корпус запирающего винта» (рис. 1) предназначена для нефтегазового оборудования, входит в состав нефтепровода. Эксплуатируется в агрессивных средах в контакте с сернистым газом при повышенных давлениях. Она играет роль запорной арматуры в трубопроводе, и эксплуатируется в условиях динамических знакопеременных нагрузок, широком интервале температур, давлений и агрессивных сред. К ней предъявляются повышенные требования по герметичности и коррозионной стойкости. Материал изготовления детали – 35ХМЛ ГОСТ 977-88.

Данная деталь выпускается в серийном производстве в филиале ФГУП «ГКНПЦ ИМ. М.В. Хруничева» и имеет массу 21 кг. Масса отливки с литниками составляет 42 кг. В процессе её изготовления во время механической обработки проявляется брак в виде усадочной пористости. Для ликвидации таких дефектов необходимо выяснить причины их образования, а затем разработать эффективные меры их устранения. Факторы, влияющие на возникновения усадочной пористости в отливке можно свести в схему, представленную на рис. 2.

Рис. 1. Деталь «корпус запирающего винта

Рис. 2. Факторы, влияющие на возникновения усадочной пористости

Проанализировав факторы, влияющие на образование пористости, можно внести изменения для устранения дефекта. В результате проведенных исследований для базового варианта технологии, установили, что причиной образования усадочных дефектов в отливке является нарушение принципа направленного затвердевания из-за преждевременного затвердевания металла в прибыли и нарушения питания отливки. В связи с этим мы продолжили исследования по диагностике дефектов в отливке посредством моделирования других вариантов технологии — самораспространяющегося высокотемпературного синтеза (СВС) — утепление прибылей экзотермическими «колпачками». Данная технология одновременно может влиять на тепловые условия затвердевания отливки. Обеспечить направленное затвердевание можно, используя теплоизоляционные покрытия формы. Влияние теплоаккумулирующей способности формы оценивали заменой формовочной и стержневой смесей.

Для проведения исследований посредством CAD-программы Solid Works 2007 была построена 3D-модель отливки (рис. 3) и 3D-модели литниковой системы, прибылей и стержня (рис. 4). Затем они были конвертируемы в необходимый формат LVM Flow.

Рис. 3. 3D-модель отливки «корпус»

Рис. 4. 3D-модель отливки с ЛПС

Технология экзотермического обогрева прибылей позволяет существенно продлить время нахождения металла в жидкой фазе. Для проведения эксперимента были построены модели колпачков, (рис. 5).

Рис. 5. 3D-модели экзотермических колпачков

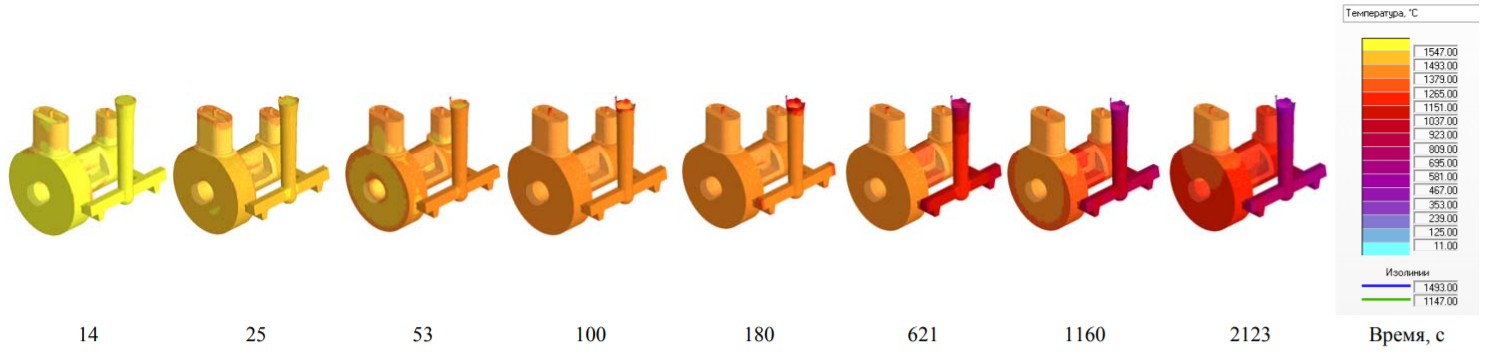

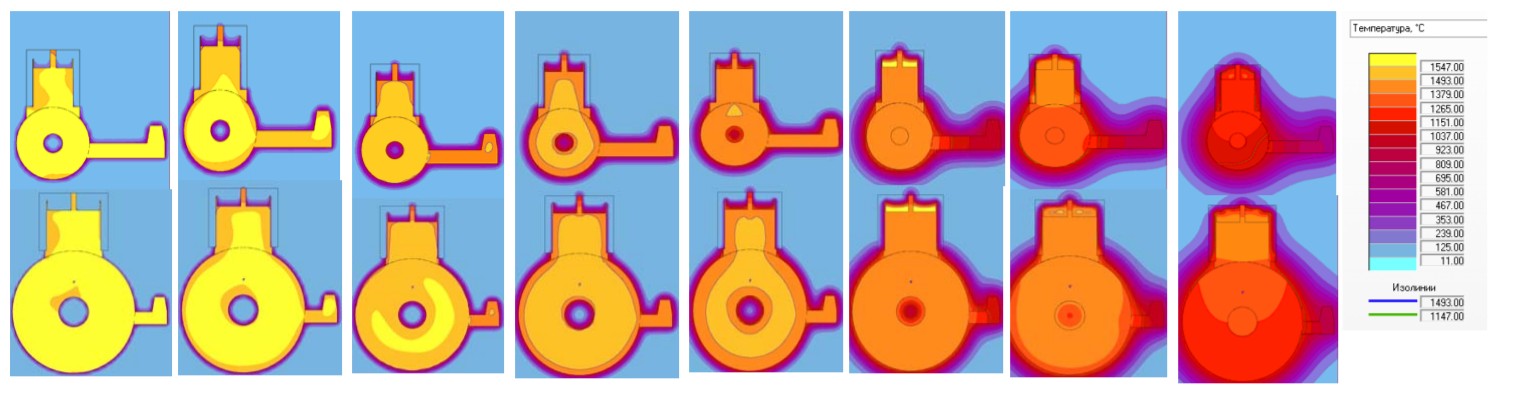

На рис. 7 показано распределение усадки в объеме отливки, полученной путем компьютерного моделирования процессов затвердевания в СКМ ЛП LVM Flow.

Как видно из рисунка, применение экзотермического обогрева позволило перевести усадку из тела отливки в прибыль. На рис. 6 показано распределение температурных полей в отливке в процессе затвердевания.

Распределение микропористости при использовании теплоизоляции показано на рис. 8.

Благодаря применению экзотермического обогрева прибылей удалось получить отливку без областей микропористости.

На рис. 9 оказаны тепловой модуль и локальное время затвердевания в случае применения экзотермических колпачков.

Рис. 6. Распределение температур в затвердевающей отливке

Рис. 7. Распределение усадки в отливке

Рис. 8. Распределение микропористости в отливке (3D)

Рис. 9. Тепловой модуль (а) и локальное время затвердевания (б)

Результаты исследования показали, что вариант с использованием экзотермических «колпачков» в качестве средств утепления прибылей позволяет получить бездефектную отливку, а также снизить коэффициент выхода годного по сравнению с базовым вариантом технологии.

Читать Диагностика литейных дефектов при литье в песчаные формы посредством СКМ ЛП LVMFlow.pdf

Литература

1. Воронин Ю.Ф. Атлас литейных дефектов. Черные сплавы / Ю.Ф. Воронин, В.А. Камаев. – М.: Машиностроение – 1, – 2005. – 328 с. с ил.

2. Сапченко И.Г. Особенности получения литья из термитных сталей / И.Г. Сапченко, С.Г. Жилин, О.Н. Комаров, В.В. Предеин // Заготовительные производства в машиностроении. – 2008. — № 8. – с. 3 – 6.

3. Новохацкий В.А. Малоотходная технология производства стальных отливок с экзотермическими прибылями / В.А. Новохацкий, А.А. Жуков, Ю.И. Макарычев. – М.: Машиностроение, 1986. – 67 с.

Воронежский государственный технический университет