Алюминиевые литейные сплавы (aluminium casting alloys) предназначены для производства отливок с высокими прочностными характеристиками, технологическими и эксплуатационными свойствами.

Стандарты

Алюминиевые литейные сплавы для производства отливок регламентируются ГОСТ 1583-93 «Сплавы алюминиевые литейные. Технические условия».

Маркировка

Алюминиевые сплавы не имеют единой маркировки. Большинство сплавов маркируют буквой А, отображающей основу сплава — алюминий, за которой следует буква Л, означающая, что сплав литейный. За буквами следуют цифры, отображающие номер сплава, который не связан ни с его химическим составом, ни с его механическими свойствами. К примеру, АЛ34 следует понимать, как А — алюминиевый сплав, Л — литейный, номер — 34. Второй вариант маркировки алюминиевых сплавов базируется на отображении его химического состава. В этом случае, маркировка сплава также начинается буквой А, отображающей основу сплава — алюминий (при этом, содержание алюминия в сплаве не указывается), за которой следует буква обозначающая основной легирующий элемент, с последующими цифрами отображающими среднее содержание элемента в сплаве; далее следует буква, обозначающая следующий по величине содержания в сплаве легирующий элемент, с последующими цифрами отображающими среднее содержание элемента в сплаве и т.д. Если содержание легирующего элемента составляет 1%, то после его буквенного обозначения цифра 1 не пишется. К примеру, сплав АК5М7 содержит (в среднем) 5% Si, 7% Cu, Al — остальное.

Классификация

В соответствии с химическим составом различают пять групп алюминиевых литейных сплавов для изготовления отливок:

- группа (сплавы на основе системы Al-Si-Mg) или силумины, содержат от 6 до 13,5% Si, образуют эвтектику с 11,6% Si, являются наиболее используемыми алюминиевыми литейными сплавами. Различают простые (двойные) силумины, где один легирующий элемент Si и специальные силумины, в которых легирующими элементами выступают также Mg, Mn, Ti. Сплавы данной группы относятся к эвтектическим или доэвтектическим. Двойные силумины являются термически не упрочняемыми и обладают низкими прочностными характеристиками. Незначительно повысить их прочность и пластичность возможно только за счет измельчения эвтектических кристаллов Si, что достигается увеличением скорости охлаждения при кристаллизации (литье в кокиль или под высоким давлением) и микролегированием щелочными металлами (Na, Li, Sr). Натрий обычно вводят в виде смеси солей 2/3 NaF + 1/3 NaCl. Для обеспечения 0,01% содержания Na в расплаве, в него небходимо ввести 2% приведенной смеси. Чем выше содержание Si в сплаве, тем выше эффект модифицирования и соответственно возрастание прочности, т.о. для силуминов с одержанием 5% Si и менее, модифицирование теряет смысл. Из дополнительных легирующих элементов решающее значение имеют Mg и Cu, их присутствие в сплаве делает сплав термически упрочняемым. Специальные силумины, содержащие Mg и Cu, подвергают закалке с последующим старением (см. табл. 3), что значительно повышает прочность и особенно предел текучести. Специальные силумины обладают отличными литейными свойствами: высокой жидкотекучестью, хорошей герметичностью, относительно небольшой линейной усадкой ((0,8-1,0%). Особо вредной примесью для силуминов является Fe.

- группа (сплавы на основе системы Al-Si-Cu) дополнительно легированные 0,2-0,8% Mg и 0,2-0,9% Mn, обладающие повышенной твердостью и прочностью, используют для производства литых заготовок деталей сохраняющих постоянство размеров в процессе эксплуатации и имеюющих высокую чистоту обработанной поверхности (корпуса приборов, детали авиационных, автомобильных и тракторных двигателей. Эти сплавы более жаропрочны, чем силумины. Вредными примесями для этой группы сплавов являются Fe, Sn, Pb.

- группа (на основе системы Al-Cu) литейных алюминиевых сплавов, включающая в своем составе от 4 до 6,2% Cu, относится к типичным термически упрочняемым сплавам. Основные достоинства этих сплавов — высокая прочность после термической обработки и высокая жаропрочность. Сплавы имеют широкий температурный интервал кристаллизации 90-100°С, что характерно для сплавов с плохими литейными свойствами: низкая жидкотекучесть, склонность к образованию трещин и усадочной пористости, пониженная по сравнению с другими литейными сплавами коррозионная стойкость.

- группа (на основе системы Al-Mg) литейных сплавов характеризуется самой высокой прочностью и пластичностью среди всех литейных алюминиевых сплавов, высокой коррозионной стойкостью в атмосферных условиях и в морской воде. Недостатками являются: низкий предел текучести, склонность к потере пластичности при естественном старении, резкое снижение прочностных свойств при повышении температуры, по показателям жаропрочности Al-Mg сплавы занимают одно из последних мест. Широкому применению данных сплавов мешают низкие технологические свойства. Широкий интервал кристаллизации (100-120°С) влечет за собой низкие литейные свойства: по жидкотекучести сплавы Al-Mg уступают силуминам, но превосходят Al-Cu; сплавы склонны к дендритной ликвации и образованию трещин. Получению качественных отливок препятствует их склонность к образованию газовой и газоусадочной пористости, высокая газонасыщаемость и окисляемость по ходу плавки, взаимодействие с азотом воздуха и печными газами, что ведет к образованию в расплаве неметаллических включений и окисных плен. Вредными примесями в этих сплавах являются Fe, Cu, Zn.

- группа (на основе системы Al — прочие компоненты) алюминиевых литейных сплавов, включающая в своем составе Si, Zn, Ni, Mg, Mn, обладает высокой плотностью, хорошими механическими свойствами. Их используют при изготовлении деталей, работающих при повышенных температурах. В данной группе вызывает интерес сплав АЛ24 в системе Al-Zn-Mg, важной особенностью которого является его самозакаливаемость, что позволяет получать отливки из сплава АЛ24 с достаточно высокой прочностью без закалки (σB>220 МПа, δ=2,5%), а после термической обработки: σB=350 МПа, δ=3,5%.

Химический состав

Химический состав и марки алюминиевых литейных сплавов для производства отливок должны удовлетворять требованиям ГОСТ 1583-93, приведенным в табл. 1.

Для производства изделий пищевого назначения применяют отливки из алюминиевых сплавов марок: АК7, АК5М2, АК 9, АК12. Применение других марок сплавов для производства изделий и оборудования, предназначенных для контакта с пищевыми продуктами и средами, в каждом отдельном случае должно быть разрешено органами здравоохранения. В алюминиевых сплавах, предназначенных для производства изделий пищевого назначения, массовая доля свинца должна быть не более 0,15 %, мышьяка — не более 0,015 %, цинка — не более 0,3 %, бериллия — не более 0,0005 %.

Таблица 1: Химический состав литейных алюминиевых сплавов для отливок по ГОСТ 1583-93

Таблица 1: продолжение

Примечания:

- Сокращения: Чуш — чушки; Отл — отливки.

- Обозначения марок сплавов:

- ч — чистый

- пч — повышенной чистоты

- оч — особой чистоты

- л — литейные сплавы

- с — селективный.

- В скобках указаны обозначения марок сплавов по ГОСТ 1583, ОСТ 48-178 и по техническим условиям.

- Обозначения способов литья:

- З — литье в песчаные формы

- В — литье по выплавляемым моделям

- К — литье в кокиль

- Д — литье под давлением

- Сумма учитываемых примесей для литья по выплавляемым моделям распространяется также на литье в оболочковые формы

- Допускается не определять массовую долю примесей в сплавах при производстве отливок из металлошихты известного химсостава (за исключением примесей железа).

- При применении сплавов марок АК12 (АЛ2), АМг5Мц и (АЛ28) для деталей, работающих в морской воде, массовая доля меди не должна превышать: в сплаве марки АК12 (АЛ2) — 0,30%, в сплаве марки АМг5Мц (АЛ28) — 0,1%.

- При применении сплавов для литья под давлением допускается в сплаве марки АК7Ц9 (АЛ11) отсутствие магния; в сплаве марки Амг11 (АЛ22) содержание магния 8,0-13,0 %, кремния 0,8-1,6 %, марганца до 0,5 % и отсутствие титана.

- Сплавы марок АК5М7 (А5М7), АМг5К (АЛ13), АМг10 (АЛ27), АМг10ч (АЛ27-1) не рекомендуются к использованию в новых конструкциях.

- В сплаве АК8М3ч (ВАЛ8) допускается отсутствие бора при условии обеспечения уровня механических характеристик, предусмотренных настоящим стандартом. При изготовлении деталей из сплава АК8М3ч (ВАЛ8) методом жидкой штамповки массовая доля железа должна быть не более 0,4 %.

- При литье под давлением в сплаве АК8л (АЛ34) допускается снижение предела массовой доли бериллия до 0,06 %, повышение допустимой массовой доли железа до 1,0 % при суммарной массовой доле примесей не более 1,2 % и отсутствие титана.

- Для модифицирования структуры в сплавы АК9ч (АЛ4), АК9пч (АЛ4-1), АК7ч (АЛ9), АК7пч (АЛ9-1) допускается введение стронция до 0,08 %.

- Примеси, обозначенные прочерком, учитываются в общей сумме примесей, при этом содержание каждого из элементов не превышает 0,020 %.

- Рафинированные сплавы в чушках обозначают буквой «р», которая ставится после обозначения марки сплава.

- В заказе, в конструкторской документации, при маркировке отливок допускается указывать марку сплава без дополнительного обозначения марки в скобках или марку, обозначенную в скобках.

- При применении сплавов для литья под давлением допускается в сплаве АМг7 (АЛ29) содержание примесей бериллия до 0,03 % и кремния до 1,5%.

- В сплаве марки АМг11 (АЛ22) допускается отсутствие титана.

- Сплавы, предназначенные для изготовления изделий пищевого назначения, обозначаются буквой «П», которая ставится после обозначения марки сплава.

Механические свойства

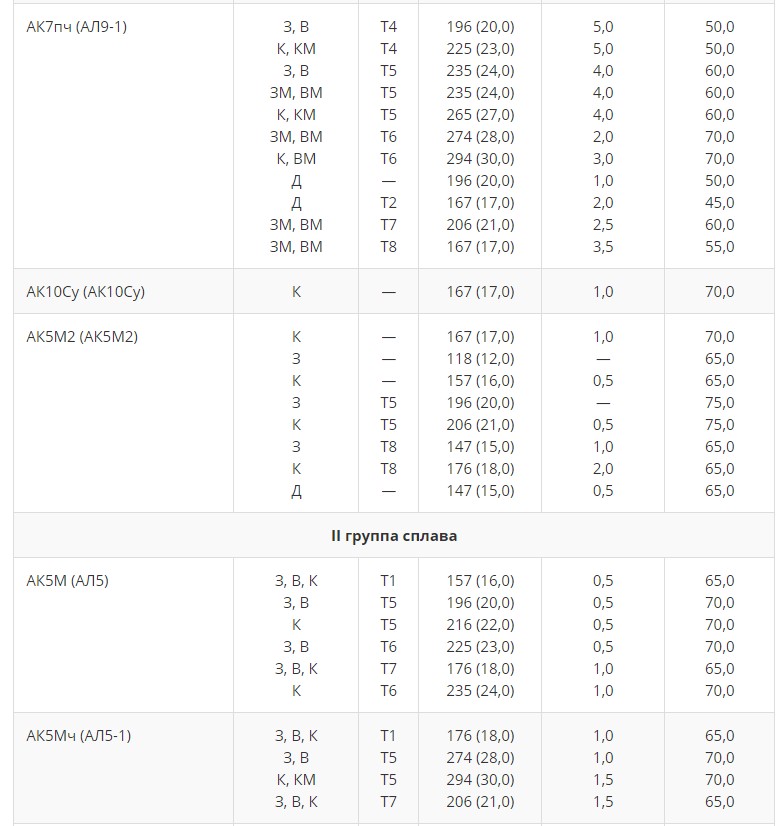

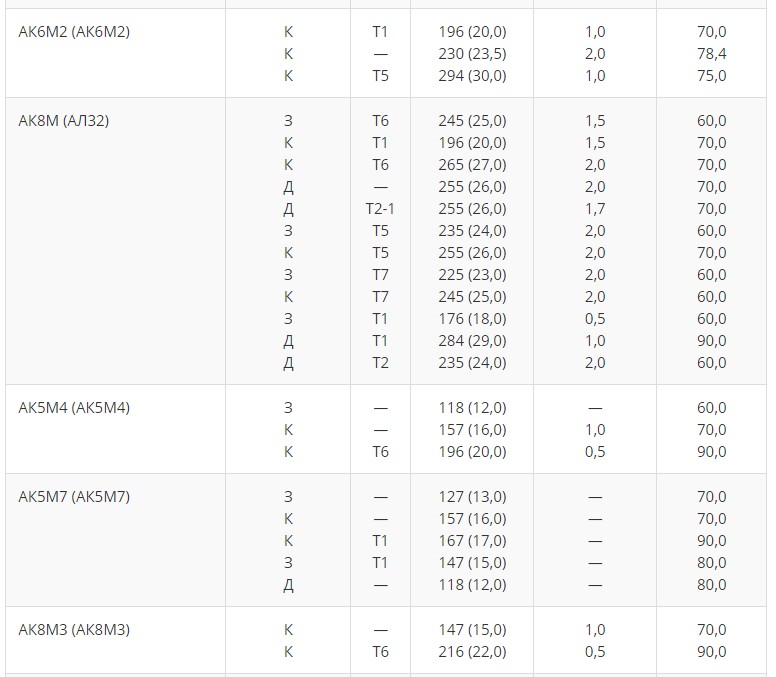

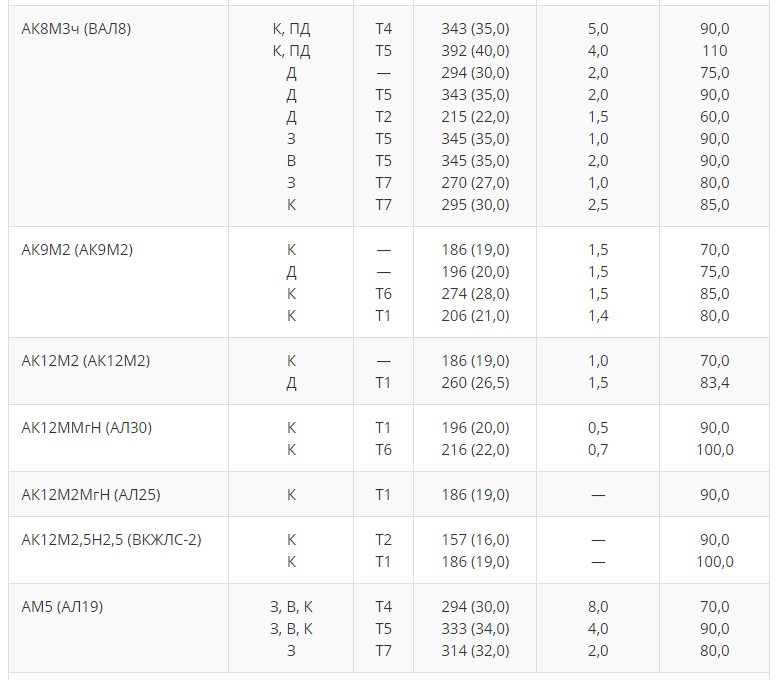

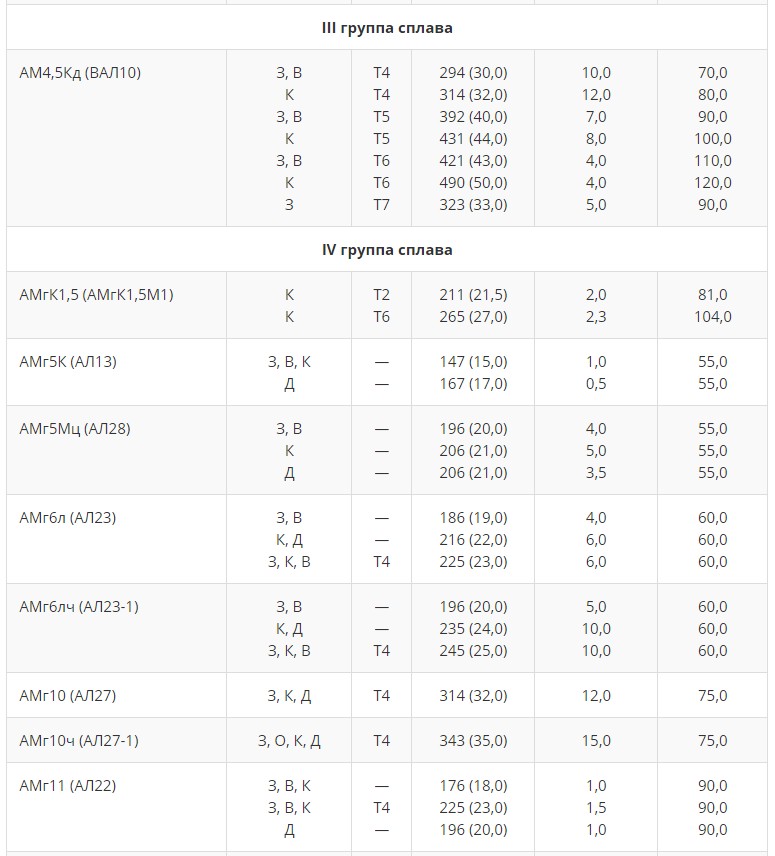

Механические свойства алюминиевых литейных сплавов в отливках должны удовлетворять требованиям ГОСТ 1583-93, приведенным в табл. 3

Таблица 3: Механические свойства алюминиевых литейных сплавов по ГОСТ 1583-93

Примечания:

1. Условные обозначения способов литья:

3 — литье в песчаные формы;

В — литье по выплавляемым моделям;

К — литье в кокиль;

Д — литье под давлением;

ПД — литье с кристаллизацией под давлением (жидкая штамповка);

О — литье в оболочковые формы;

М — сплав подвергается модифицированию.

2. Условные обозначения видов термической обработки:

Т1 — искусственное старение без предварительной закалки;

Т2 — отжиг;

Т4 — закалка;

Т5 — закалка и кратковременное (неполное) искусственное старение;

Т6 — закалка и полное искусственное старение;

Т7 — закалка и стабилизирующий отпуск;

Т8 — закалка и смягчающий отпуск.

3. Механические свойства сплавов АК7Ц9 и АК9Ц6 определяются спустя не менее одних суток естественного старения.

4. Механические свойства, указанные для способа литья В, распространяются также на литье в оболочковые формы.

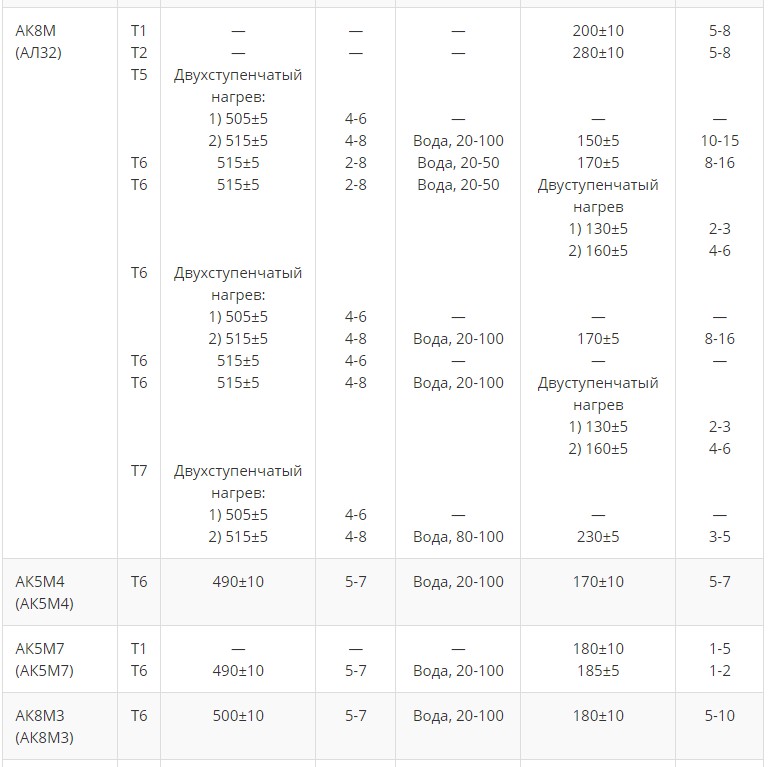

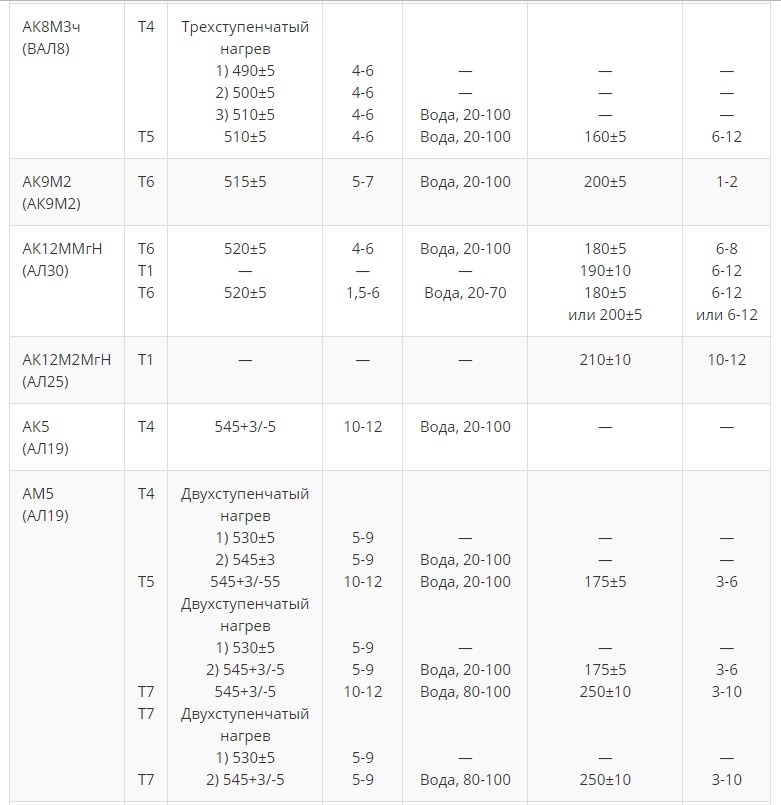

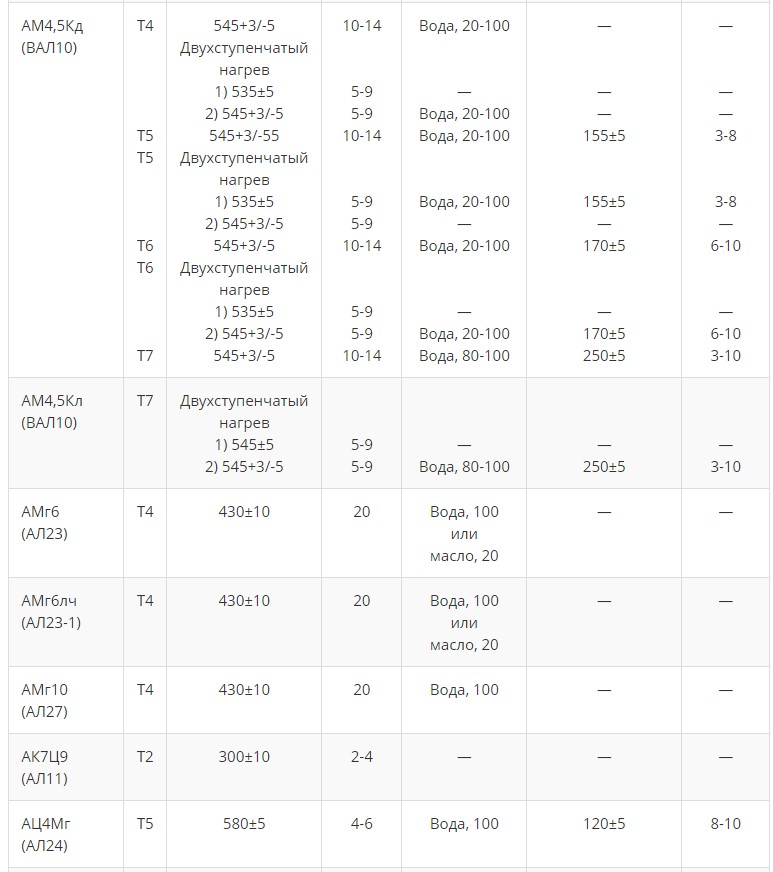

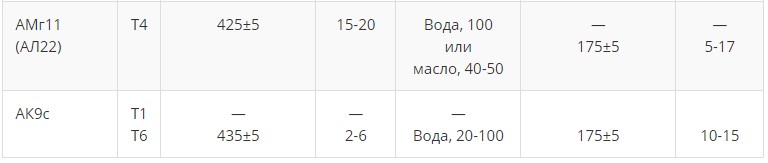

Термическая обработка

Термическая обработка отливок из алюминиевых литейных сплавов способствует значительному повышению прочностных свойств материала отливки, улучшению обрабатываемости и возростанию коррозионной стойкости. Режимы термической обработки отливок из литейных алюминиевых сплавов, рекомендуемые ГОСТ 1583-93, приведены в табл. 4

Таблица 4: Рекомендуемые режимы термической обработки отливок из литейных алюминиевых сплавов

Примечания:

- Двухступенчатый режим нагрева под закалку для сплавов АК5М (АЛ5), АМ5 (АЛ19), АК8М (АЛ32), АМ4,5Кд (ВАЛ10) рекомендуется применять при наличии массивных (выше 40 мм) участков в деталях во избежание пережога.

- С целью уменьшения внутренних напряжений крупногабаритные сложные по конфигурации детали рекомендуется закаливать в воде с температурой 80−100°С.

- При необходимости получения более высокой (на 10−15%) прочности деталей из сплавов АК9ч (АЛ4), АК9пч (АЛ9−1) допускается повышение температуры нагрева под закалку до (545±5)°С при обязательном снижении содержания железа до 0,1−0,2 % и марганца для сплава АЛ4 до 0,25−0,35 %.

- Получение оптимальных механических свойств сплава АК9пч (АЛ4−1) (режим Т5) обеспечивается соблюдением перерыва между закалкой и искусственным старением в течение 1−3 ч.