В.В.Турищев, А.С.Леднев, Е.В.Шаева (ООО «ПроМодель», г. Воронеж), В.В.Морозов (ОАО «Тушинский машиностроительный завод», Москва)

Последовательное и направленное затвердевание отливок в нагретой оболочковой форме в литье по выплавляемым моделям (ЛВМ) обеспечивает условия, благоприятные для получения отливок повышенной плотности с высоким уровнем эксплуатационных свойств. Однако типовая номенклатура изготавливаемых методом ЛВМ отливок укладывается в диапазон 0,05-30 кг. Особенностью метода ЛВМ так же являются его длительность и сложность, которые практически исключают поиск оптимальных способов получения качественных крупногабаритных отливок методом «проб и ошибок», так как исследование формирования крупногабаритных отливок в производственных условиях обходится дорого и требует значительных трудозатрат. Любые ошибки на стадии проектирования и ввода отливки в серию приводят к удорожанию конечной продукции и нерентабельности производства.

На ОАО «Тушинский машиностроительный завод» (Москва) впервые в мировой практике решена задача получения качественных отливок типа «Рабочее колесо» гидротурбины массой до 5 тонн, получаемых методом ЛВМ. Для получения изделий подобных габаритных размеров и массы разработан технологический процесс, включающий: изготовление моделей, получение керамической оболочки и заливки металла. Отливки типа «Рабочее колесо» (рис. 1) представляют собой изделия диаметром до 3,5 м и предназначены для работы на гидроэлектростанциях малой мощности (от 500 кВт и выше).

Разработка технологического процесса получения качественных отливок типа «Рабочее колесо» ориентирована на интенсивное использование современных технологий и состоит из нескольких этапов, началом которых служит построение 3D-модели будущей отливки с элементами конструкции ЛПС в программном обеспечении SolidWorks. Далее, данная модель передается в программное обеспечение LVMFlow для моделирования оптимальных режимов нагрева формы под заливку, скоростей заливки (рис. 2-4) и формирования литейных дефектов. Процесс компьютерного моделирования позволил без проведения натурных испытаний определить оптимальные технологические параметры получения отливок с требуемыми технологическими параметрами.

Следующим важным этапом, после моделирования литейных процессов, является технологическое «членение» модели и запуск ее в производство. Изготовление модельного комплекта выполняется на установке быстрого прототипирования (VIPER PRO, США). Изготовленная из сегментов 3D-модель выполняется по SLA–технологии. Сущность процесса быстрого прототипирования (Rapid Prototyping) – послойное «выращивание» физической копии различных объектов из жидкого фотополимерного материала лучом лазера на основе 3D CAD-модели без использования традиционной технологической оснастки.

Рис. 5. Фотополимерная модель

Данная технология особенно привлекательна для изготовления опытных, единичных, эксклюзивных и уникальных образцов, поскольку не требует изготовления специальной оснастки и исключает труд модельщика.

Выбор данного метода получения моделей отливок «Рабочее колесо» обусловлен сложностью их из готовления традиционными методами из выплавляемых материалов, а также единичностью производства. Модели отливок, полученные на установке быстрого прототипирования, по сравнению с восковыми моделями, обладают высокой точностью и жесткостью. К недостаткам данного метода следует отнести высокую стоимость получаемых моделей и длительность процесса выращивания моделей.

Рис. 6. Керамическая оболочка

Рис. 7. Рабочие моменты по изготовлению рабочего колеса: а — такелаж керамического блока; б — транспортировка керамического блока на ОАО «ЭЗТМ»; в — подготовка опоки под нагрев; г — установка подогретой формы под заливку; д — заливка формы из стопорного ковша; е — вид отливки после пескоструйной обработки

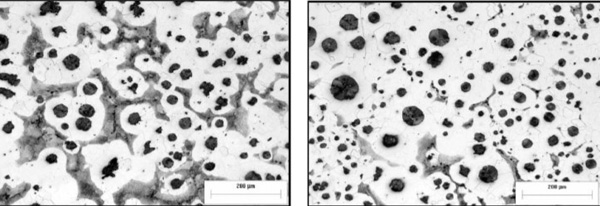

«Выращенная» модель представляет собой полимерный материал сотовой конструкции (рис. 5), за счет которой снижается вес модели и компенсируется расширение фотополимерного состава при выжигании модели из керамической оболочки.

При необходимости, модель отливки дорабатывается вручную и передается в цех для нанесения кера мической оболочки, толщина которой для данного вида отливок варьируется в пределах 25-4 0 мм (рис 6.). Для нанесения оболочки используется водное связующее «Армосил А» (Россия), материал обсыпки – плавленый кварц марки «ЭКОСИЛ – МЕЛУР» (Россия). Процесс удаления модели отличается от традиционного метода ЛВМ и заключается в выжигании фотополимерного материала в нагревательных печах. Прокалка данного блока производится также в нагревательных печах без опорного наполнителя.

Часть рабочих этапов по изготовлению 2-х рабочих колес представлена на рис.7. Особенностями данного проекта является моделирование, выжигание, транспортировка керамического блока весом 2т на расстояние 100 км, транспортировка и заливка нагретой опоки под заливку.

Использование системы моделирования литейных процессов LVMFlow при разработке технологического процесса получения отливок «Рабочее колесо» методом ЛВМ позволило на стадии проектирования выявить места образования усадочных дефектов, скорректировать конструкцию ЛПС и определить оптимальную температуру формы перед заливкой. Картина распределения усадочных дефектов приведена на рис. 8, где наблюдается усадочная пористость 2-3 % по телу отливки: нижний и верхний обод. В лопастях – до 5%.

Рис. 8. Усадочные дефекты в отливке

Рис. 9. Дефекты лопастей

Рис. 10. Температурный режим формы

Помимо грубых усадочных дефектов и пористости, были выявлены места «непроливов» в верхней части лопастей (рис 9), образование которых было устранено повышением начальной температуры формы с 250 до 420о С (рис. 10) и уменьшением времени заливки формы с 6-8 до 4 мин. Разработанный технологический процесс получения отливок типа «Рабочее колесо» методом ЛВМ позволил получить качественные изделия весом до 5 т (рис. 11), по своим техническим характеристикам превышающие сварные в 2,5 раза.

Рис. 11 . Рабочее колесо на стадии доработки

Процесс моделирования отливки «Рабочее колесо» и поиск оптимальных технологических параметров в программе LVMFlow составил 40 часов!