В.А. Аммер, Р.С. Бизяев

Исследована методом численного моделирования кинетика затвердевания стальных отливок теплоизолированными прибылями. Показано, что теплоизоляция прибылей позволяет получать отливки без усадочных дефектов.

Присущая отливкам пониженная плотность металла является недостатком многих способов литья. С целью повышения плотности стремятся усилить направленное затвердевание за счет технологических мероприятий; в основе лежит идея сохранения металла в прибыли в жидком состоянии на всем этапе затвердевания отливки. Однако при этом масса прибылей оказывается очень большой и может превышать даже массу самой отливки, что значительно снижает технологический выход годного и коэффициент использования металла прибыли до значений 0,1 – 0,3. Одним из перспективных способов получения плотного металла в отливках при малой металлоемкости прибыли является создание температурного градиента, вектор которого ориентирован к прибыли.

В работе исследована кинетика затвердевания стальной корпусной отливки с искусственно созданным температурным градиентом между отливкой и прибылью. Отливка корпус изготавливается из стали 35ХМЛ в условиях литья по выплавляемым моделям. Температура заливаемого расплава 1590 °С, температура керамической оболочки 600 °С, перед заливкой по высоте оболочки искусственно создавали температурный перепад в 50 °С. Высота оболочки h = 496 мм.

Анализ кинетики процессов охлаждения и затвердевания металла в отливке и прибыли осуществляли методом компьютерного моделирования с использованием программы LVMFlow. Для этого предварительно создавали 3D – модель отливки Solid Works, модель формы – в модульной программе LVMFlow. Для проведения численного моделирования на основе 3D – моделей формировали конечно – разностные сетки с размером ячейки от 3 до 10 мм. Исходные данные для численных расчетов вызывались из базы данных программы: теплофизические для стали 35ХМЛ – температуры ТL = 1525 °C, TS = 1475 °C, температура заливки 1590 °С, температура керамической формы 600 °С, коэффициент тепловой аккумуляции для формы bф = 2000 Вт·с½/(м²·К).

Конечно – разностная конструкция системы отливка – прибыль – форма показана на рис. 1.

Рис. 1. 3D – модели отливки (а, б), формы (в); места установки термопар (г)

Конечно – разностная конструкция системы отливка – прибыль – форма показана на рис. 1. Температурное состояние металла и формы в любой момент времени определяли методом численного моделирования с помощью «установленных» в анализируемую систему датчиков температуры: 1 и 2 в прибыли; 3 – в подприбыльной области, 4,5 – в сечении отливки; 6 и 7 – в форме. Динамика изменений агрегатных состояний металла от жидкого до твердого показана на рис.2.

Способность к перемещениям жидкого металла в отливке и прибыли при температурном перепаде между отливкой и прибылью

Рис. 2. Динамика перехода металла из жидкого в твердое состояние, температурный перепад между отливкой и прибылью 50 °С

в 50 °С оценена следующими пороговыми параметрами: текучесть (удовлетворяет уравнению Навье – Стокса), текучесть – протекание ( жидко – твердое состояние, характеризуемая уравнением Дарси), протекание (твердо – жидкое состояние, течение может прекратиться), продавливание (пороговое значение Нияма, образование пористости в металле). Температурно – временные изменения в элементах системы отливка – прибыль – форма, полученные численным моделированием, показаны на рис.3.

Рис. 3. Температурно – временные поля в системе отливка – прибыль – форма при температурном перепаде 50 °С

Анализ кинетических зависимостей на рис.3 показал, что после снятия перегрева затвердевание протекает последовательно в интервале времени до 10³с , после чего металл в прибыли теряет перегрев (за счет интенсивного теплообмена с формой), температурный перепад между отливкой и формой уменьшается. Прибыль с точки зрения питающей способности становится малоэффективной.

Рис. 4. Распределение усадочных дефектов в системе отливка – прибыль при температурном перепаде между ними в 50 °С

В конечном счете такой характер развития затвердевания металла в системе отливка – прибыль должен привести к образованию усадочных дефектов в отливке, что и подтверждается результатам моделирования, приведенными на рис.4.

Усадочная раковина в виде усеченного снизу конуса занимает почти всю центральную часть прибыли, в подприбыльной части отливки рыхлота и пористость составляет от 5 до 10 %.

Учитывая, что литейная форма, в том числе и керамическая, оказывает значительное влияние на интенсивность теплообменных процессов между отливкой и формой, были проведены исследования кинетики затвердевания той же конструкции системы отливка – прибыль – форма, но прибыльную часть теплоизолировали материалом, обладающим более низкой теплоаккумулирующей способностью bф. При этом исходили из того, что коэффициент теплоотдачи на границе металл – форма прямо пропорционален bф. Поэтому принимали в качестве теплоизолирующего пористый огнеупорный материал с bф = 175 Вт · с½/(м²·К), λ = 0,15 Вт/(м·К) (вместо прежде используемого с bф = 2000 Вт · с½/(м²·К), λ = 1,37 Вт/(м·К)).

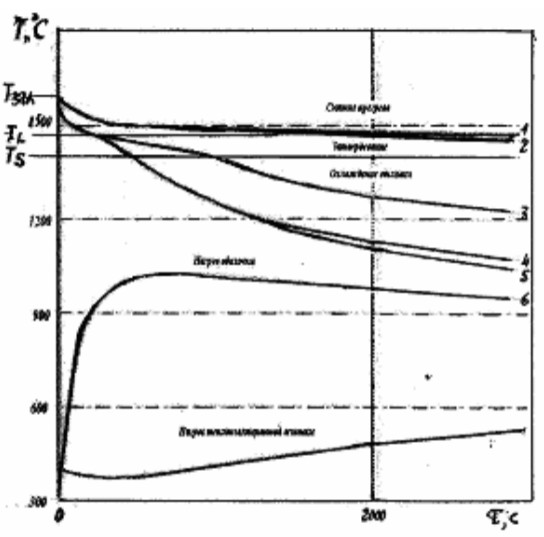

Были исследованы с применением методики СКМ LVMFlow температурно – временные поля в измененной конструкции системы отливка – прибыль – форма; результаты численного моделирования приведены на рис. 5.

Рис. 5. Температурно – временные зависимости в системе отливка – прибыль (теплоизолированная) – форма

Анализ кинетики зависимостей на рис.5 показал следующее: — температурный перепад между отливкой и прибылью на всем этапе затвердевания повысился до значений 60 – 80 °С;

— теплоотдача металла на форму в области прибыли значительно уменьшилась (почти на 250 – 300 °С), что способствовало сохранению жидкого металла в прибыли при затвердевании отливки;

— питающая способность теплоизолированной прибыли по сравнению с вариантом использования прибыли без теплоизоляции увеличилась.

Условия формирования структуры стальной отливки корпусного типа в керамической форме с применением теплоизолированной прибыли, как показали результаты численного моделирования, оказались благоприятными для получения отливок такой конструкции без усадочных дефектов, рис.6

Рис. 6. Распределение усадочных дефектов в прибыли: отливка дефектов не имеет

Проведенное исследование процессов затвердевания стальных корпусных отливок с применением методики компьютерного моделирования показало, что оптимальные условия для получения качественных отливок зависят от теплообмена металла в прибыли и формой; главным при этом является способность формы в области прибыли обеспечивать сохранение перегрева металла на всем этапе затвердевания отливки. Эту задачу можно решать за счет применения для теплоизоляции прибылей высокопористых огнеупорные материалов. Результаты исследования могут быть использованы при производстве отливок ответственного назначения.

Литература

1. Буданов Е.Н. Производство отливок арматуры / Е.Н. Буданов // Литейщик России, 2005 — № 10. – С. 11 – 18. 2. Руденко А. А., Рыбкин В.А. Применение пористых огнеупорных материалов в оболочковых формах, получаемых по выплавляемым моделям / А. А.Руденко, В.А. Рыбкин // Литейное производство. – 1979. — №2. – С. 18 – 20.

Воронежский государственный технический университет