Для изготовления оболочковых керамических форм при литье по выплавляемым моделям (ЛВМ) практически отсутствует готовое связующее.

Литейщики вынуждены заниматься в условиях литейного производства несвойственной им химической операцией приготовления связующего из кремнийорганического соединения этилсиликата (ЭТС-40, ЭТС-32) путем его гидролиза водой в присутствии спиртов и ацетона.

Разработанная ООО «СИТЕК» рецептура термостойких связующих на основе коллоидного кремнезоля не требует дополнительных операций по приготовлению связующего. Это готовый продукт.

«СИЛАРМ» представляет собой водную дисперсию очень маленьких сферических частиц SiO2, которые связаны друг с другом и способны образовывать связи со всеми огнеупорными оксидами, применяемыми в литье по выплавляемым моделям.

Частицы «СИЛАРМ» выращиваются из отдельных молекул SiO2 в процессе полимеризации. Процесс полимеризации позволяет точно контролировать как размер частиц, так и их распределение.

Частицы «СИЛАРМ» очень малы. К примеру вес одной частицы плавленного кварца размером ~ 45 мкм равен весу порядка миллиона частиц «СИЛАРМ».

Однородность размеров частиц и их распределение указывает на превосходную систему контроля процесса изготовления «СИЛАРМ» и позволяет нашим заказчикам точно контролировать свои технологические процессы.

Кремнезем в «СИЛАРМ» — аморфный (не кристаллический) SiO2 подобный плавленому кварцу, часто используемому в качестве огнеупора в промышленности.

Поэтому у него очень низкий коэффициент термического расширения, подобный плавленому кварцу.

В отличие от жидкого натриевого стекла, густого и вязкого, вязкость «СИЛАРМ» почти подобна вязкости воды.

При этом большая часть марок «СИЛАРМ» содержит не менее 25% SiO2 (по весу).

Частицы «СИЛАРМ» не скапливаются и не осаждаются, потому что каждая частица имеет отрицательный заряд. Частицы отталкиваются друг от друга и находятся во взвешенном состоянии. Величина заряда для большинства марок «СИЛАРМ» зависит от рН, которая равна 9,5-10,5 ед.

«СИЛАРМ» выполняет две функции в процессе литья по выплавляемым моделям:

1. Из-за своей низкой вязкости, подобной воде, он является отличным связующим, в котором наполнитель из огнеупорных оксидов находятся во взвешенном состоянии. Из-за низкой вязкости в «СИЛАРМ» можно загрузить большее количество огнеупорного материала для достижения требуемой вязкости по сравнению с другими связующими.

2. После испарения воды частицы связываются с керамическими частицами и друг с другом, образуя «клей», который скрепляет оболочку. Сформировавшись, эта связка становиться водонерастворимой, что позволяет наносить следующие слои. Связка сохраняется и даже улучшается после прокалки оболочки перед заливкой металлом. Чего невозможно достичь, используя традиционные силикатные растворы в частности жидкое стекло, поскольку форма подвержена разрушению при вытопке воскового состава.

В настоящее время в литье по выплавляемым моделям часто используется этилсиликат в качестве связующего. Он обладает хорошими огнеупорными и связующими свойствами.

Готовые связующие «СИЛАРМ» имеют следующие преимущества по сравнению с этилсиликатом:

- Они на водной основе, невоспламеняемы, нетоксичны, идеальны с точки зрения экологии;

- Суспензии на их основе обладают большим сроком живучести, более постоянными свойствами и требуют минимального обслуживания;

- Обеспечивают повышенную газопроницаемость форм и меньшую склонность их к растрескиванию.

К готовому термостойкому связующему на основе коллоидного кремнезоля предъявляются следующие требования:

- Упругие тиксотропные свойства суспензии должны обеспечить:

1. Применение необходимых добавок для улучшения реологических свойств

2. Требуемой дисперсности и огнеупорности наполнителя суспензии

- Обеспечение хорошей смачиваемости поверхности восковых моделей

- Обеспечение прочности керамических форм при изгибе в процессе:

1. Сушки

2. Выплавления модельной массы

3. Прокаливания и при заливке металлом

- Минимальная перестройка существующего технологического процесса при переходе на новое связующее

| № | Показатели | Стандартные показатели |

| 1 | Содержание SiO2, % не менее |

23 |

| 2 | Силикатный модуль, не менее |

50 |

| 3 | рН при 25 0С |

9,5 |

| 4 | Удельная площадь поверхности, м2/г |

400 |

| 5 | Заряд частиц |

отрицательный |

| 6 | Плотность, г/см3 |

1,17-1,20 |

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Приготовление суспензии на основе «СИЛАРМ»

1. Огнеупорную суспензию желательно готовить в отдельном баке, а не в баке для нанесения слоев.

2. Рассчитайте и подготовьте необходимое количество «СИЛАРМа» и наполнителя.

- Используя маршалит в качестве наполнителя, последний берется из расчета 2 кг. на 1 литр связующего для первого слоя и 1,8 … 1,7 на 1 литр связующего для последующих слоев

- Количество необходимого наполнителя в конечном счете зависит от его плотности. К примеру, для одного и того же связующего необходимо загрузить в два раза по весу больше циркона, чем плавленного кварца, так как плотность циркона в два раза больше плавленного кварца.

Верхний предел по массе наполнителя в огнеупорной суспензии ограничен возрастанием вязкости.

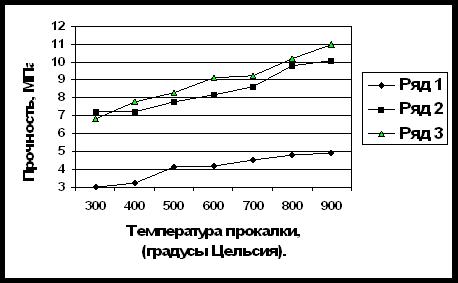

На графике приведены значения условной вязкости по ВЗ-4 (наполнитель маршалит).

Черезмерное увеличение вязкости приводит к образованию подтеков пр нанесении обсыпочного материала.

В общем случае это не является дефектом формы. Однако на первом слое лучше избегать подтеков из-за возможности образования дефектов поверхности отливки.

- Вязкость суспензии на втором и последующих слоях определяются лишь необходимостью наращивания толщины оболочки

- Наличие ПАВ в «СИЛАРМ» обеспечивает режим смачивания модельных блоков и обсыпочного материала во всем интервале вязкости суспензии.

В таблице приведены значения краевого угла смачивания для огнеупорной суспензии МАРШАЛИТ-«СИЛАРМ».

|

Количество наполнителя на1 литр связующего, кг |

Краевой угол смачивания, θ |

|

1,6 |

450 |

|

1,8 |

450 |

|

2,0 |

500 |

После приготовления огнеупорной суспензии на «СИЛАРМ» её, как и при использовании ЭТС, следует выдержать 0,5 … 2 ч до нанесения покрытий.

Перед нанесением покрытия суспензию необходимо перемешать до усреднения состава. Вязкость следует контролировать перед нанесением слоя.

Сушка форм на основе «СИЛАРМ»

Сушку керамических форм следует проводить с максимальной интенсивностью для всех слоев.

относительная влажность воздуха не должна превышать 70%.

Однако более высокая влажность не критична, а лишь увеличивает время сушки.

Температура воздуха определяется маркой модельного состава, в большинстве случаев подходит интервал 25 … 35 0С.

Скорость движения воздуха максимально возможная, ограничивается только разрушением модельного блока.

Готовность формы к нанесению следующего слоя или удаления модельного состава определяется влажностью воздуха на входе и на выходе сушильной камеры. Если они совпадают, то формы готовы к следующей операции.

Особое внимание следует уделять внутренним полостям.

После удаления влаги суспензия «СИЛАРМ»-маршалит имеет белый цвет.

Суспензия до сушки имеет серый цвет.

Просушенность формы — весьма критичный показатель.

Нанесение слоев с недостаточной сушкой предыдущих покрытий приводит к разрушению формы при вытопке модельного состава.

Удаление модельного состава на основе «СИЛАРМ»

Удаление модельного состава из керамических форм, выполненных на термостойком связующем «СИЛАРМ», может осуществляться всеми известными способами без ограничений.

Прочность оболочек при вытопке в печи сопротивления или в кипящей воде меняется незначительно.

Из всех известных методов выплавки модельной массы рекомендуется этот процесс осуществить в автоклаве быстрым впуском пара при давлении 5,4 — 8,2 атмосферы в течении 13 … 15 секунд, для того чтобы сначала оплавилась и начала стекать модельная масса по границе с керамической формой.

Если модельную массу не нагреть быстро, то её объём увеличится и керамическая форма дает трещину.

Выпуск пара после окончания цикла должен осуществляться в течение 30 … 60 секунд. Если пар будет выпущен быстро, то может произойти отслоение наружных слоев формы.

Но, повторимся, рекомендуемый процесс не является единственным возможным.

При высыхании, «СИЛАРМ» твердеет необратимо, поэтому вытопку модельного состава можно производить всеми способами, в том числе и в горячей воде.

Прокалка керамических форм на основе «СИЛАРМ»

В ряде случаев, прокалку керамических оболочек производят на ранее эксплуатируемом оборудовании без изменения параметров существующих технологий, но в силу опережающего роста затрат на энергоносители мы рекомендуем некоторую особенность температурного режима связанного с природой связующего.

Керамические формы на связующем «СИЛАРМ» позволяют снизить температуру прокалки до 500…600 0C при заливке медных и алюминиевых сплавов.

На базе ПИМаш кафедры «Машины и технологии литейного производства» были получены годные отливки из латуни в формы, которые после вытопки модельного состава сушили 8 часов при комнатной температуре, заформовали песком с температурой 60 0C и залили металлом.

Заливка металлом

Керамические формы на композиции («СИЛАРМ» — маршалит — кварцевый песок) при четырехслойном исполнении следует заливать в опорном наполнителе.

Для заливки без опорного наполнителя формы необходимо выполнять с числом слоев не менее шести.